Fondamentalmente, i forni rotanti utilizzano tecnologie di tenuta avanzate come guarnizioni a lembo idrauliche a due stadi e guarnizioni flessibili in grafite. Il vantaggio principale di questi sistemi è ottenere un tasso di perdita d'aria molto basso, che migliora significativamente l'efficienza termica del forno, riduce il consumo energetico e abbassa i costi operativi complessivi.

L'intuizione cruciale è che la guarnizione di un forno rotante non è solo un componente di contenimento; è un sistema di controllo critico. Una tenuta efficace è fondamentale per regolare l'ambiente termico e chimico interno, influenzando direttamente la stabilità del processo, l'efficienza energetica e la redditività.

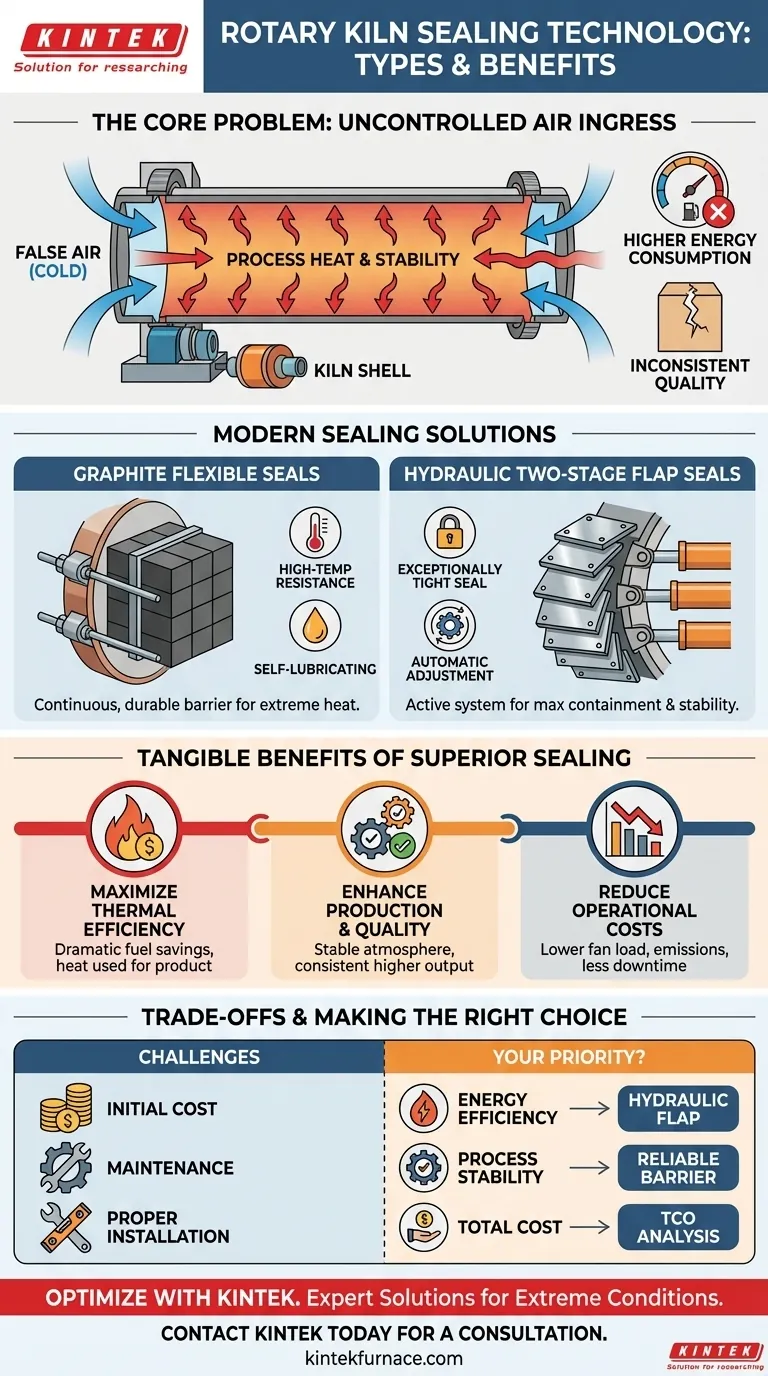

Il Problema Fondamentale: Perché la Tenuta è Critica nei Forni Rotanti

Un forno rotante è progettato per essere un ambiente di processo termico altamente controllato. La singola minaccia più grande a questo controllo è l'aria indesiderata che entra nel sistema, un problema che la moderna tecnologia di tenuta è progettata per risolvere.

La Sfida dell'Ingresso d'Aria Incontrollato

Questa perdita, spesso chiamata "aria falsa" o "aria vagante", è aria a temperatura ambiente che viene aspirata nel forno alle estremità di alimentazione e scarico. Poiché il forno opera sotto una leggera pressione negativa, qualsiasi fessura diventa un punto di ingresso.

Impatto sulla Dinamica Termica

L'aria falsa è fredda e deve essere riscaldata alla temperatura di processo del forno. Ciò richiede una quantità significativa di combustibile aggiuntivo, aumentando direttamente il consumo energetico e i costi operativi per ogni metro cubo d'aria che fuoriesce.

Destabilizzazione del Processo

L'ingresso incontrollato d'aria interrompe il delicato ambiente del forno. Può alterare i livelli di ossigeno, influenzando l'efficienza della combustione e interferendo con le specifiche reazioni chimiche richieste per il prodotto, portando a una qualità incoerente e a una ridotta produttività.

Uno Sguardo Più Attento alle Moderne Tecnologie di Tenuta

Per combattere gli effetti negativi delle perdite d'aria, gli operatori si affidano a guarnizioni sofisticate progettate per adattarsi alla rotazione e all'espansione termica del forno.

Guarnizioni Flessibili in Grafite

Queste guarnizioni utilizzano una serie di blocchi o strati di grafite tenuti in tensione contro il guscio rotante del forno. La grafite è un materiale ideale perché può resistere a temperature estreme ed è autolubrificante, fornendo una barriera continua e durevole.

Guarnizioni a Lembo Idrauliche a Due Stadi

Questo è un sistema meccanico più complesso che fornisce una tenuta eccezionalmente ermetica. Utilizza tipicamente piastre metalliche sovrapposte (lembi) premute contro il guscio del forno con una forza costante da un sistema idraulico, che può adattarsi automaticamente al movimento o all'usura del forno.

I Benefici Tangibili di una Tenuta Superiore

Investire in un sistema di tenuta ad alte prestazioni si traduce direttamente in miglioramenti operativi misurabili.

Massimizzazione dell'Efficienza Termica

Il beneficio più immediato è una drastica riduzione del consumo di combustibile. Impedendo all'aria fredda di entrare nel sistema, tutta l'energia della combustione viene utilizzata per riscaldare il prodotto, non l'aria che fuoriesce.

Miglioramento della Produzione e della Qualità

Un ambiente interno e una temperatura stabili, privi delle fluttuazioni causate dalle perdite d'aria, si traducono in un prodotto finale più coerente e di qualità superiore. Ciò consente anche tassi di produzione più elevati.

Riduzione dei Costi Operativi

Oltre al risparmio diretto di combustibile, guarnizioni efficaci possono ridurre il carico sui ventilatori del sistema (poiché muovono meno aria), ridurre le emissioni e creare un'operazione più stabile e prevedibile con minori tempi di inattività non pianificati.

Comprensione dei Compromessi e delle Sfide

Sebbene essenziali, l'implementazione e la manutenzione di guarnizioni ad alte prestazioni richiedono un'attenta considerazione.

Costo Iniziale vs. Risparmio a Lungo Termine

I sistemi di tenuta avanzati rappresentano un investimento di capitale significativo. Questo costo iniziale deve essere bilanciato con i risparmi continui a lungo termine in termini di combustibile ed efficienza operativa, che in genere forniscono un rapido ritorno sull'investimento.

Manutenzione e Durata

Le guarnizioni sono componenti soggetti a usura che operano in uno degli ambienti industriali più difficili immaginabili, affrontando alte temperature, abrasione e movimento costante. Richiedono ispezioni e manutenzione regolari per mantenere la loro efficacia.

L'Installazione Corretta è Non Negoziabile

Le prestazioni anche della guarnizione più avanzata dipendono interamente dalla sua installazione. Un allineamento errato o una tensione errata ne comprometteranno la funzione e porteranno a un guasto prematuro.

Fare la Scelta Giusta per la Tua Operazione

La selezione della tecnologia di tenuta appropriata dipende dalle tue priorità operative specifiche.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Dai priorità alle guarnizioni avanzate con i tassi di perdita d'aria documentati più bassi, come sistemi in grafite multistrato o a lembo idraulico.

- Se il tuo obiettivo principale è la stabilità del processo e la qualità del prodotto: Scegli una guarnizione che fornisca una barriera affidabile e coerente per mantenere un'atmosfera interna e un profilo di temperatura stabili.

- Se il tuo obiettivo principale è la gestione dei costi operativi totali: Effettua un'analisi del costo totale di proprietà che bilanci il prezzo iniziale della guarnizione con i risparmi previsti di combustibile e i requisiti di manutenzione.

In definitiva, investire nella giusta tecnologia di tenuta la trasforma da un semplice componente a un potente strumento per il controllo del processo e la redditività.

Tabella Riassuntiva:

| Tecnologia di Tenuta | Beneficio Chiave | Ideale Per |

|---|---|---|

| Guarnizioni Flessibili in Grafite | Eccellenti prestazioni ad alta temperatura, autolubrificante | Applicazioni generali ad alta temperatura, durata conveniente |

| Guarnizioni a Lembo Idrauliche a Due Stadi | Perdita d'aria estremamente bassa, regolazione automatica | Massimizzare l'efficienza energetica e la stabilità del processo |

Pronto a ottimizzare le prestazioni e la redditività del tuo forno rotante?

La giusta tecnologia di tenuta è un investimento diretto in costi di combustibile inferiori, qualità del prodotto superiore e maggiore stabilità operativa. Supportate da ricerca e sviluppo e produzione esperti, le soluzioni di tenuta KINTEK sono progettate per resistere a condizioni estreme e fornire un rapido ritorno sull'investimento.

Lascia che i nostri esperti ti aiutino a selezionare la guarnizione perfetta per le tue esigenze uniche.

Contatta KINTEL oggi stesso per una consulenza per discutere come la nostra tecnologia di tenuta avanzata può trasformare la tua operazione.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza