Al loro massimo livello, i forni rotativi riscaldati a resistenza possono mantenere temperature operative fino a 1700 gradi Celsius (3092° F). Questa capacità di alta temperatura è essenziale per la lavorazione avanzata dei materiali, poiché fornisce l'energia termica intensa e uniforme richiesta per specifiche trasformazioni chimiche e fisiche, come la calcinazione e la sinterizzazione.

Il valore di un forno rotativo non risiede solo nella sua capacità di raggiungere alte temperature, ma nella sua capacità di applicare tale calore con eccezionale uniformità e precisione. Questa combinazione consente la creazione di materiali di alta qualità e costanti che sarebbero impossibili da ottenere con metodi meno sofisticati.

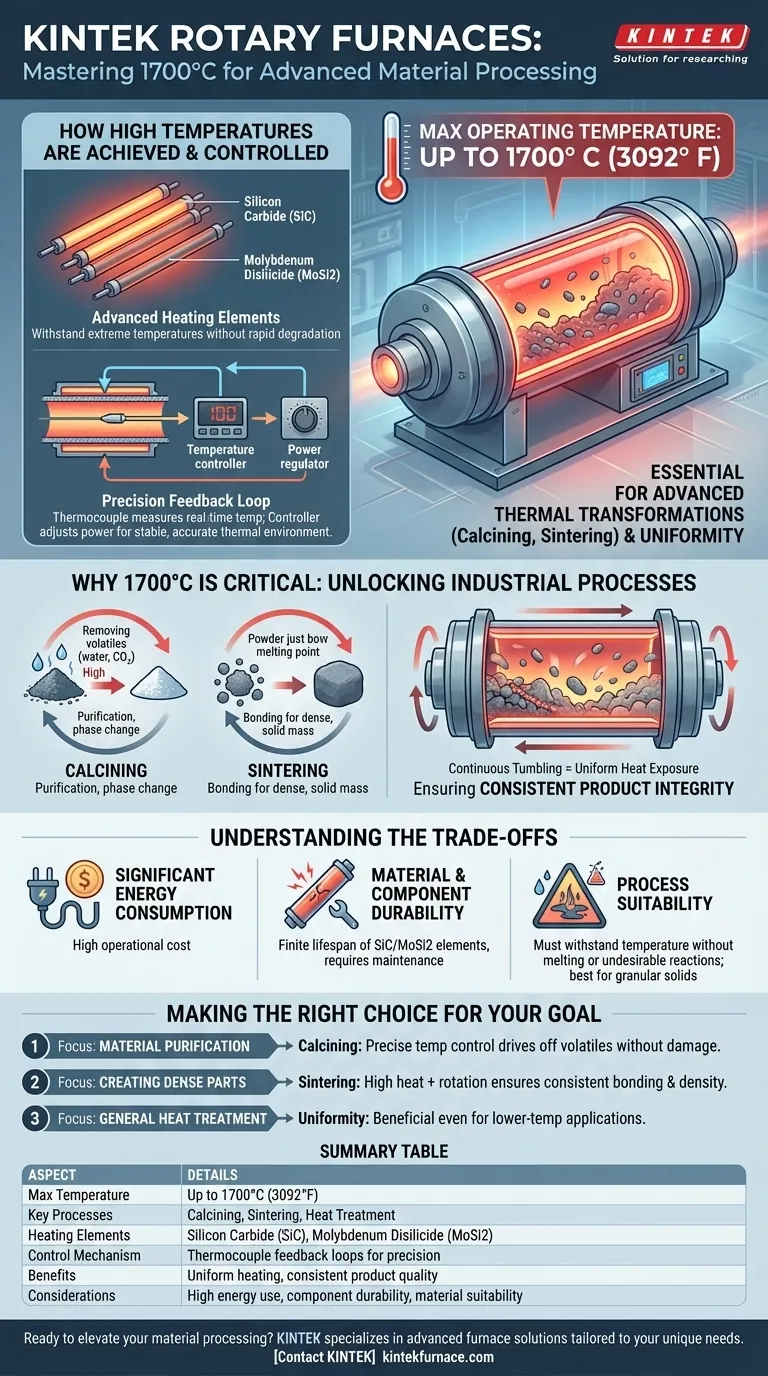

Come si raggiungono e si controllano le alte temperature

Il mantenimento di temperature estreme richiede un sistema di componenti specializzati che lavorano in concerto. Il design del forno è focalizzato sulla generazione, il mantenimento e il controllo preciso del calore.

Il ruolo degli elementi riscaldanti avanzati

La capacità di raggiungere i 1700°C è dovuta principalmente all'uso di elementi riscaldanti elettrici avanzati. Materiali come il carburo di silicio (SiC) o il disilicuro di molibdeno (MoSi2) sono scelti perché possono resistere e operare efficacemente a queste temperature estreme senza una rapida degradazione.

Precisione attraverso i loop di feedback

La sola generazione di calore non è sufficiente; la precisione è fondamentale. Una termocoppia all'interno del forno misura la temperatura in tempo reale e la converte in un segnale elettrico. Questo segnale viene inviato a un controllore di temperatura, che lo confronta con il punto di riferimento desiderato e regola automaticamente la potenza inviata agli elementi riscaldanti per mantenere un ambiente termico stabile e accurato.

Perché 1700°C è una soglia critica per i materiali

La capacità di operare a temperature così elevate sblocca specifici processi industriali fondamentali per la produzione di materiali avanzati. Questa capacità influisce direttamente sulla qualità e sulle proprietà del prodotto finale.

Abilitare i processi di trasformazione termica

Molti materiali avanzati richiedono un calore intenso per raggiungere il loro stato desiderato.

- Calcinazione: Questo processo utilizza calore elevato per rimuovere sostanze volatili, come acqua o anidride carbonica, dai materiali per purificarli o indurre un cambiamento di fase.

- Sinterizzazione: Questo processo prevede il riscaldamento di materiali in polvere fino a una temperatura appena inferiore al loro punto di fusione, facendo sì che le particelle si leghino e formino una massa solida e densa.

Garantire una qualità del prodotto uniforme

Il movimento rotatorio del forno è importante tanto quanto la temperatura. Mentre il tubo del forno ruota, rimescola continuamente il materiale all'interno. Ciò assicura che ogni particella sia esposta in modo uniforme alla fonte di calore, prevenendo punti caldi e garantendo una lavorazione costante durante l'intero lotto per una qualità del prodotto superiore integrità.

Comprendere i compromessi

Sebbene potenti, i forni rotativi ad alta temperatura comportano considerazioni operative intrinseche. Comprendere questi compromessi è cruciale per un'implementazione efficace.

Consumo energetico significativo

Raggiungere e mantenere temperature fino a 1700°C è un processo ad alta intensità energetica. La potenza richiesta per azionare gli elementi riscaldanti costituisce un costo operativo maggiore che deve essere considerato in qualsiasi piano di processo.

Durabilità dei materiali e dei componenti

L'operatività a temperature estreme sottopone a enorme stress tutti i componenti del forno, dal tubo del forno stesso agli elementi riscaldanti. Elementi come SiC e MoSi2 hanno una durata finita e richiederanno una sostituzione periodica, rappresentando una considerazione chiave per la manutenzione.

Idoneità al processo

Non tutti i materiali sono adatti alla lavorazione rotativa ad alta temperatura. Il materiale deve essere in grado di resistere alla temperatura target senza fondere o subire reazioni chimiche indesiderate. Il processo è più adatto per solidi granulari o in polvere che possono rimescolarsi liberamente.

Fare la scelta giusta per il tuo obiettivo

La selezione del giusto processo termico dipende interamente dal risultato desiderato. Utilizza le capacità del forno per soddisfare il tuo obiettivo specifico sul materiale.

- Se il tuo obiettivo principale è la purificazione del materiale (calcinazione): Il controllo preciso della temperatura del forno è fondamentale per eliminare i volatili specifici senza danneggiare il materiale di base.

- Se il tuo obiettivo principale è creare parti dense dalla polvere (sinterizzazione): La combinazione di calore elevato ed esposizione uniforme dalla rotazione assicura un legame e una densità costanti in tutto il prodotto finale.

- Se il tuo obiettivo principale è il trattamento termico generale: Il forno fornisce un ambiente eccezionalmente uniforme, il che è vantaggioso anche per le applicazioni a temperature più basse in cui la coerenza è fondamentale.

In definitiva, la comprensione della relazione tra temperatura, uniformità e le proprietà del tuo materiale ti consente di sfruttare questa tecnologia per ottenere risultati superiori.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Temperatura massima | Fino a 1700°C (3092°F) |

| Processi chiave | Calcinazione, sinterizzazione, trattamento termico |

| Elementi riscaldanti | Carburo di silicio (SiC), disilicuro di molibdeno (MoSi2) |

| Meccanismo di controllo | Loop di feedback della termocoppia per la precisione |

| Vantaggi | Riscaldamento uniforme, qualità del prodotto costante, controllo preciso della temperatura |

| Considerazioni | Alto consumo energetico, durabilità dei componenti, idoneità del materiale |

Pronto a migliorare la lavorazione dei tuoi materiali con precisione e affidabilità? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata—inclusi forni rotativi, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD—tutti supportati da solide capacità di personalizzazione approfondita. Che tu sia concentrato sulla calcinazione, sulla sinterizzazione o su altri processi termici, i nostri forni offrono calore uniforme e risultati coerenti per una qualità del prodotto superiore. Non accontentarti di meno—contattaci oggi per discutere di come possiamo ottimizzare l'efficienza del tuo laboratorio e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica