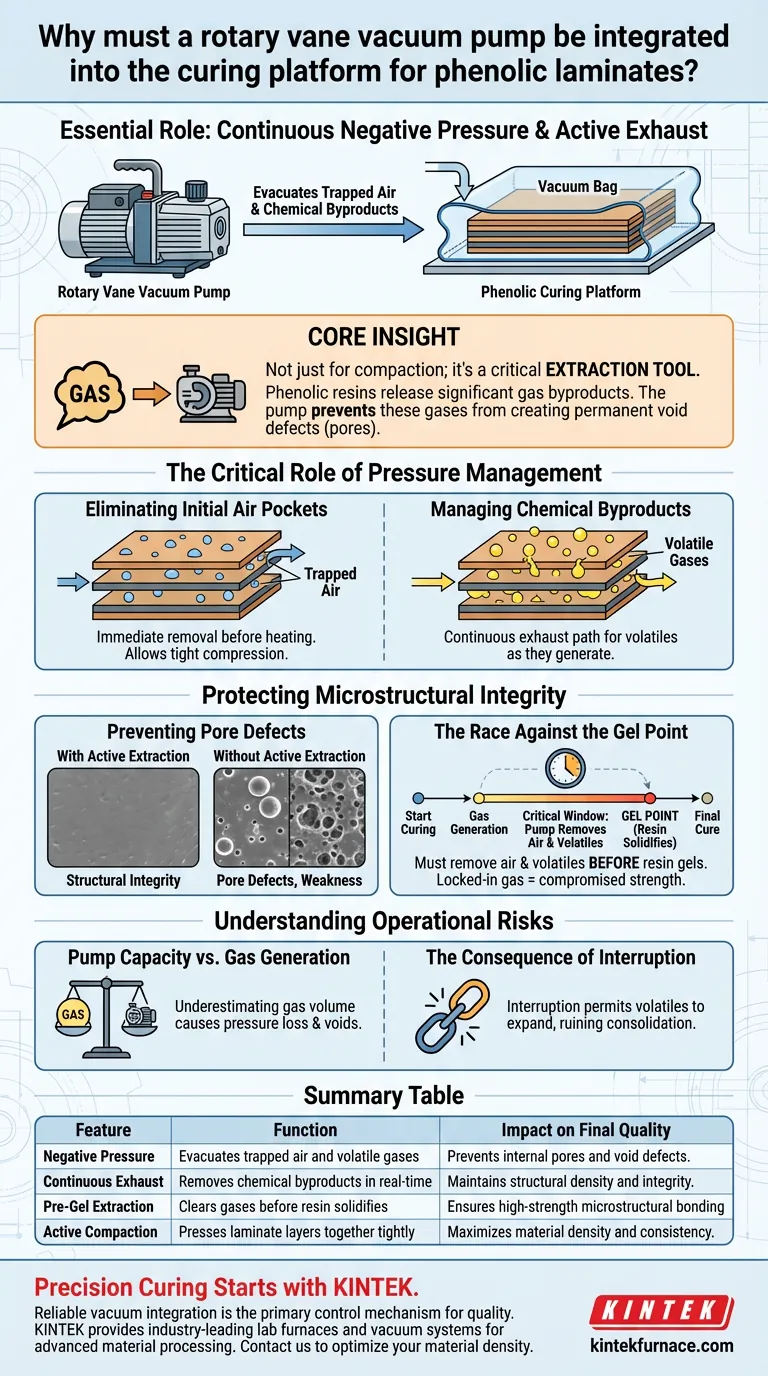

Una pompa per vuoto a palette è essenziale per la polimerizzazione fenolica perché mantiene una pressione negativa continua per evacuare sia l'aria intrappolata che i sottoprodotti chimici generati durante la reazione. Questo sistema di scarico attivo impedisce ai gas volatili di rimanere intrappolati negli strati del laminato, garantendo che il materiale raggiunga la densità e l'integrità strutturale necessarie.

Concetto chiave: Le resine fenoliche rilasciano significativi sottoprodotti gassosi durante il processo di polimerizzazione. La pompa per vuoto non serve solo per la compattazione; è uno strumento di estrazione critico che impedisce a questi gas di creare difetti di vuoto permanenti (pori) nel materiale prima che la resina si indurisca.

Il ruolo critico della gestione della pressione

Eliminazione delle sacche d'aria iniziali

Prima ancora che il processo di polimerizzazione si riscaldi, l'aria rimane naturalmente intrappolata tra gli strati del laminato.

La pompa a palette facilita la rimozione immediata di quest'aria. Questa evacuazione iniziale è cruciale per consentire agli strati di comprimersi strettamente l'uno contro l'altro.

Gestione dei sottoprodotti chimici

A differenza di altri sistemi di resine, le resine fenoliche generano gas volatili (sottoprodotti) durante la polimerizzazione.

Se questi gas non vengono rimossi, accumulano pressione all'interno del sacco a vuoto. La pompa fornisce un percorso di scarico continuo, estraendo questi volatili dal sistema alla stessa velocità con cui vengono generati.

Protezione dell'integrità microstrutturale

Prevenzione dei difetti di porosità

L'accumulo di gas rappresenta una minaccia diretta alla microstruttura del materiale.

Senza un'estrazione attiva sotto vuoto, questi gas formano bolle che si traducono in difetti di porosità. La pompa assicura che questi volatili vengano evacuati piuttosto che diventare vuoti permanenti nel composito.

La corsa contro il punto di gelificazione

Il tempismo è il fattore più critico in questo processo.

La pompa deve rimuovere aria e volatili prima che la resina raggiunga il suo punto di gelificazione. Una volta che la resina gelifica (solidifica), qualsiasi gas rimanente viene bloccato nella matrice, compromettendo permanentemente la resistenza del pezzo.

Comprensione dei rischi operativi

Capacità della pompa vs. generazione di gas

Una insidia comune è sottovalutare il volume di gas prodotto dalle resine fenoliche.

Se la pompa non riesce a mantenere la pressione negativa contro il tasso di degasaggio, il livello di vuoto diminuirà. Questa perdita di pressione consente immediatamente ai vuoti di nucleare e crescere.

La conseguenza dell'interruzione

La coerenza è non negoziabile durante il ciclo di polimerizzazione.

Qualsiasi interruzione del funzionamento della pompa prima del punto di gelificazione consente al sacco a vuoto di rilassarsi. Questo rilassamento consente ai volatili di espandersi istantaneamente, rovinando il consolidamento degli strati del laminato.

Ottimizzazione della strategia di polimerizzazione

Per garantire laminati fenolici di alta qualità, allinea la tua strategia di vuoto con i tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è la resistenza strutturale: Assicurati che la pompa sia dimensionata per mantenere continuamente alti livelli di vuoto ben oltre il punto di gelificazione per massimizzare la densità.

- Se il tuo obiettivo principale è l'eliminazione dei difetti: Dai priorità al controllo delle perdite del sacco a vuoto, assicurando che il percorso per l'estrazione dei gas sia completamente libero.

Un'affidabile integrazione del vuoto è il principale meccanismo di controllo per determinare la qualità finale dei compositi fenolici.

Tabella riassuntiva:

| Caratteristica | Funzione nella polimerizzazione fenolica | Impatto sulla qualità finale |

|---|---|---|

| Pressione negativa | Evacua aria intrappolata e gas volatili | Previene pori interni e difetti di vuoto |

| Scarico continuo | Rimuove sottoprodotti chimici in tempo reale | Mantiene densità e integrità strutturale |

| Estrazione pre-gelificazione | Rimuove i gas prima che la resina solidifichi | Garantisce legami microstrutturali ad alta resistenza |

| Compattazione attiva | Comprime strettamente gli strati del laminato | Massimizza densità e consistenza del materiale |

La polimerizzazione di precisione inizia con KINTEK

Non lasciare che i gas volatili compromettano l'integrità dei tuoi compositi fenolici. KINTEK fornisce forni da laboratorio ad alta temperatura e sistemi di vuoto leader del settore—inclusi sistemi Muffle, Tube, Rotary e CVD—progettati per soddisfare le rigorose esigenze della lavorazione di materiali avanzati. I nostri esperti team di R&S e produzione offrono soluzioni personalizzabili per garantire che la tua piattaforma di polimerizzazione mantenga i precisi livelli di vuoto necessari per risultati privi di difetti.

Pronto a ottimizzare la densità del tuo materiale? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i componenti principali di un forno da laboratorio? Parti essenziali per una lavorazione precisa ad alta temperatura

- Qual è la funzione principale di un forno di essiccazione durante la preparazione di LLZTO? Garantire elettroliti solidi a fase pura

- Qual è la funzione di un crogiolo ad alta allumina nella purificazione dei sali cloruri? Proteggere purezza e stabilità termica

- Quali sono i requisiti del materiale per una barca di quarzo in APVT? Garantire la crescita di nanofili di Sb2Se3 ad alta purezza

- Perché un crogiolo di platino (Pt) è selezionato come recipiente di reazione? Garantire la precisione nella ricerca sui sali fusi ad alta temperatura

- Quali condizioni necessarie fornisce una camera a vuoto per la deposizione da vapore? Sintesi di nanofluidi ad alta purezza

- Quale ruolo svolgono gli stampi in grafite nell'allineamento delle scaglie di grafite? Precisione ingegneristica per un'elevata conducibilità termica

- Qual è lo scopo principale dell'utilizzo di un'ampolla sottovuoto di quarzo ad alta purezza? Sbloccare la crescita di cristalli di WSe2 di alta qualità