Sebbene esistano diverse dimensioni standard, le specifiche più comuni per gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono designate da un sistema a due numeri: 3/6, 4/9, 6/12, 9/18 e 12/24 mm. Questa notazione non è arbitraria; definisce i diametri critici delle sezioni riscaldanti e terminali dell'elemento, il che è essenziale per la corretta progettazione e il funzionamento del forno.

La chiave per comprendere le dimensioni degli elementi MoSi2 è riconoscere che i due numeri (ad esempio, 6/12) rappresentano rispettivamente il diametro della zona calda e della zona fredda. Questo design a due parti è fondamentale per il modo in cui questi elementi funzionano in modo sicuro ed efficiente a temperature estreme.

Demistificare la specifica delle dimensioni (ad esempio, 6/12 mm)

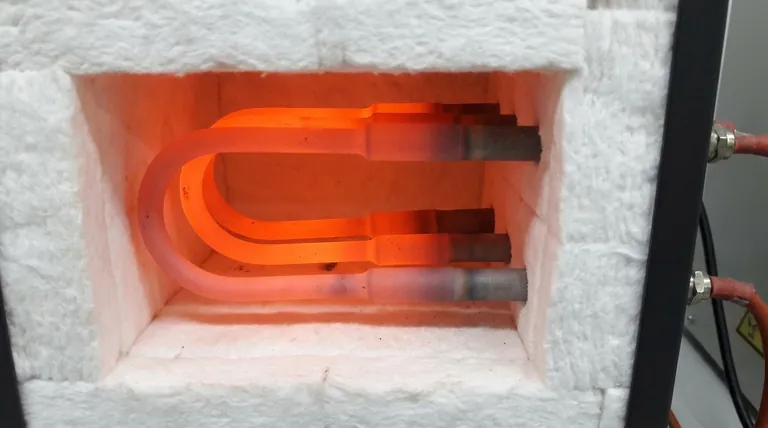

La forma a "U" è la forma più comune per un elemento MoSi2. Questa forma è divisa in due sezioni distinte definite dal loro diametro.

La Zona Calda (d1)

Il primo numero, come il 6 in un elemento 6/12, si riferisce al diametro della sezione riscaldante, o "zona calda".

Questa è la porzione dell'elemento con diametro minore che si trova all'interno della camera del forno. La sua sezione trasversale più piccola si traduce in una maggiore resistenza elettrica, facendola riscaldare ed emettere energia.

La Zona Fredda (d2)

Il secondo numero, come il 12 in un elemento 6/12, è il diametro della sezione terminale, o "zona fredda".

Questa sezione più spessa attraversa l'isolamento della parete del forno. Il suo diametro maggiore gli conferisce una minore resistenza elettrica, assicurando che rimanga significativamente più fredda della zona calda. Ciò impedisce il surriscaldamento e il danneggiamento del rivestimento del forno e delle connessioni elettriche.

Perché questo design a due parti è fondamentale

Il design concentra intenzionalmente la generazione di calore all'interno della camera del forno mantenendo freschi i terminali di passaggio. Questo è il principio fondamentale che consente agli elementi MoSi2 di operare a temperature estreme senza compromettere l'integrità strutturale del forno stesso.

Proprietà fondamentali degli elementi MoSi2

Comprendere le dimensioni richiede un contesto sul perché questi elementi sono scelti per applicazioni impegnative. Le loro proprietà uniche ne dettano l'uso.

Capacità di temperatura estrema

Gli elementi MoSi2 sono rinomati per la loro capacità di funzionare in modo affidabile all'aria a temperature degli elementi fino a 1850°C (3360°F). Ciò li rende ideali per processi ad alta temperatura nella produzione di ceramica, metallurgia e vetro.

Resistenza all'ossidazione autoriparativa

Quando riscaldato in un'atmosfera ossidante (come l'aria), l'elemento forma un sottile strato protettivo di vetro siliceo (SiO2) sulla sua superficie. Se questo strato si incrina o si danneggia, si "ripara" riformandosi, il che impedisce il degrado del materiale sottostante.

Stabilità e longevità eccezionali

A differenza di molti altri elementi metallici, la resistenza elettrica del MoSi2 non cambia con l'età o l'uso. Questa stabilità consente di collegare elementi nuovi e vecchi nello stesso circuito senza problemi e contribuisce a una vita operativa molto lunga.

Comprendere i compromessi e i limiti

Nessun materiale è perfetto. Riconoscere i compromessi del MoSi2 è essenziale per una corretta implementazione e sicurezza.

Fragilità a temperatura ambiente

Il disilicuro di molibdeno è un cermet (composito ceramico-metallico) ed è molto fragile e delicato a temperatura ambiente. Gli elementi devono essere maneggiati con estrema cura durante l'installazione per evitare rotture. Acquistano duttilità man mano che si riscaldano.

Sensibilità atmosferica

Lo strato di silice protettivo può formarsi solo in un'atmosfera ossidante. In atmosfere a basso contenuto di ossigeno o riducenti, la temperatura massima di esercizio deve essere significativamente ridotta per prevenire un degrado accelerato dell'elemento. Consultare sempre i dati del produttore per le curve di declassamento specifiche.

Personalizzazione rispetto alla standardizzazione

Sebbene le dimensioni standard come 6/12 e 9/18 siano comuni e prontamente disponibili, gli elementi possono essere fabbricati su misura in un'ampia varietà di forme e dimensioni. Ciò è spesso necessario per geometrie di forni uniche o applicazioni di ricerca specializzate.

Come selezionare l'elemento giusto

La tua scelta dipende dalla progettazione del forno, dalla temperatura di esercizio e dal budget.

- Se la tua attenzione principale è una nuova costruzione di forno standard: Inizia progettando attorno a dimensioni comuni come 6/12 o 9/18 mm, poiché sono le più convenienti e ampiamente disponibili.

- Se la tua attenzione principale è l'adattamento di un forno esistente: Devi abbinare i diametri (d1 e d2) e le lunghezze degli elementi originali per garantire un adattamento corretto e prestazioni elettriche adeguate.

- Se operi in un'atmosfera diversa dall'aria: Il tuo primo passo deve essere consultare le specifiche del produttore per determinare la temperatura massima consentita per quello specifico ambiente, poiché ciò influenzerà notevolmente la scelta dell'elemento.

- Se hai vincoli spaziali unici o requisiti di potenza: Un elemento progettato su misura può essere l'unica soluzione praticabile per soddisfare le tue esigenze geometriche e termiche specifiche.

In definitiva, la selezione della dimensione corretta dell'elemento MoSi2 è una decisione ingegneristica cruciale che influisce direttamente sulle prestazioni, l'efficienza e la sicurezza del forno.

Tabella riassuntiva:

| Dimensione (Zona Calda/Zona Fredda) | Applicazioni Comuni | Caratteristiche Chiave |

|---|---|---|

| 3/6 mm | Piccoli forni da laboratorio, riscaldamento di precisione | Compatto, alta resistenza nella zona calda |

| 4/9 mm | Uso generale in laboratorio, temperature moderate | Prestazioni bilanciate, buona disponibilità |

| 6/12 mm | Forni industriali standard, ceramica | Ampiamente utilizzato, economico, affidabile |

| 9/18 mm | Forni di grandi dimensioni, applicazioni ad alta potenza | Elevata potenza termica, durevole per uso intensivo |

| 12/24 mm | Processi ad altissima temperatura | Massima gestione della potenza, per esigenze specializzate |

Hai bisogno di un elemento riscaldante MoSi2 preciso per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, adattiamo le soluzioni alle tue esigenze sperimentali uniche. Contattaci oggi per migliorare le prestazioni e l'efficienza del tuo forno!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento