Quasi ogni parametro critico di un forno a tubo rotante può essere personalizzato per adattarsi a una specifica applicazione di trattamento termico. Le specifiche principali che è possibile regolare includono la temperatura massima di esercizio, le dimensioni fisiche del tubo (diametro e lunghezza), la velocità di rotazione e l'angolo di inclinazione del tubo, il numero di zone di riscaldamento e il sistema per il controllo dell'atmosfera interna e della velocità di alimentazione del materiale.

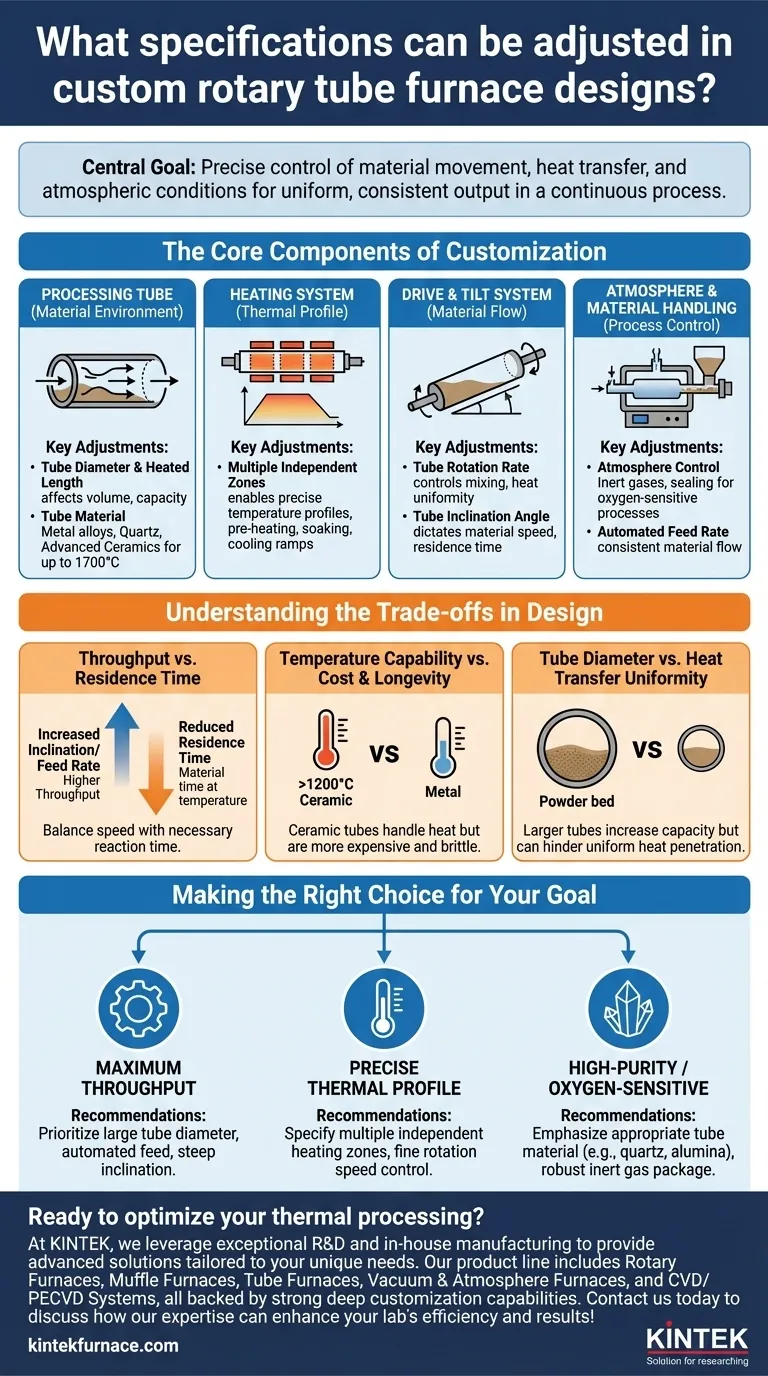

La personalizzazione di un forno rotante non consiste nella selezione di singole caratteristiche, ma nella progettazione di un sistema dinamico. L'obiettivo centrale è controllare con precisione la relazione tra movimento del materiale, trasferimento di calore e condizioni atmosferiche per produrre un risultato altamente uniforme e costante in un processo continuo.

I Componenti Chiave della Personalizzazione

Un forno a tubo rotante è un sistema integrato. Comprendere come i suoi componenti principali possono essere adattati è la chiave per progettare un processo efficace.

Il Tubo di Processo: L'Ambiente del Vostro Materiale

Il tubo stesso è il cuore del forno. Le sue specifiche influenzano direttamente la produttività, la compatibilità dei materiali e l'integrità del processo. Le regolazioni chiave includono il diametro del tubo e la lunghezza riscaldata, che insieme definiscono il volume e la capacità del forno.

Anche il materiale del tubo è una scelta fondamentale. Le opzioni vanno dalle leghe metalliche per applicazioni a temperature più basse al quarzo o alle ceramiche avanzate (come l'allumina) per processi ad alta temperatura o ad alta purezza fino a 1700°C.

Il Sistema di Riscaldamento: Definire il Profilo Termico

I forni rotanti moderni non sono limitati a una singola temperatura. Possono essere progettati con più zone di riscaldamento controllate indipendentemente lungo la lunghezza del tubo.

Ciò consente di creare un profilo di temperatura preciso, consentendo processi complessi che potrebbero richiedere una fase di preriscaldamento, un tempo di permanenza specifico alla temperatura di picco e una rampa di raffreddamento controllata, tutto all'interno di una singola operazione continua.

Il Sistema di Trascinamento e Inclinazione: Controllare il Flusso del Materiale

La capacità del forno di mescolare e trasportare il materiale è governata da due regolazioni meccaniche.

La velocità di rotazione del tubo controlla il ribaltamento e la miscelazione della polvere o dei granuli. Una velocità maggiore assicura una maggiore uniformità e esposizione al calore per ogni particella.

L'angolo di inclinazione del tubo determina la velocità con cui il materiale viaggia dall'ingresso all'uscita. Un angolo più ripido aumenta la produttività ma riduce il tempo di residenza, ovvero il tempo totale che il materiale trascorre all'interno della zona riscaldata.

Gestione dell'Atmosfera e del Materiale

Per i processi sensibili all'ossigeno, i forni possono essere dotati di pacchetti completi di controllo dell'atmosfera. Ciò include ingressi e uscite sigillati e sistemi di flusso di gas di precisione per coprire il materiale con gas inerti come azoto o argon.

Inoltre, la velocità di alimentazione può essere automatizzata con tramogge e alimentatori integrati, garantendo un flusso costante di materiale nel forno, essenziale per un funzionamento continuo e stabile.

Comprendere i Compromessi nella Progettazione

Ogni scelta di progettazione comporta un compromesso. Bilanciare oggettivamente questi fattori è fondamentale per sviluppare un processo di successo ed economicamente vantaggioso.

Produttività vs. Tempo di Residenza

Aumentare l'inclinazione del tubo o la velocità di alimentazione aumenterà la produttività. Tuttavia, ciò riduce direttamente il tempo di residenza. È necessario assicurarsi che il materiale abbia ancora tempo sufficiente ad alta temperatura per subire la reazione chimica o il cambiamento fisico desiderato.

Capacità di Temperatura vs. Costo e Longevità

Raggiungere temperature superiori a 1100-1200°C richiede tipicamente il passaggio da tubi in lega metallica a tubi in ceramica più costosi. Sebbene questi materiali possano sopportare temperature estreme, possono essere più fragili e avere una vita operativa più breve a seconda dei cicli termici.

Diametro del Tubo vs. Uniformità del Trasferimento di Calore

Un diametro del tubo maggiore aumenta significativamente il volume e la potenziale produttività del forno. Tuttavia, può anche creare uno spessore del letto di polvere maggiore, rendendo più difficile per il calore penetrare uniformemente al centro del carico di materiale, anche con la rotazione. Ciò potrebbe richiedere un processo più lento per garantire un trattamento completo.

Fare la Scelta Giusta per il Vostro Obiettivo

Le specifiche ottimali dipendono interamente dal vostro obiettivo di processo primario.

- Se la vostra attenzione principale è la produttività massima: Date priorità a un diametro del tubo ampio, a un sistema di alimentazione automatizzato e a un design che consenta un angolo di inclinazione ripido e regolabile.

- Se la vostra attenzione principale è ottenere un profilo termico preciso: Specificare un forno con più zone di riscaldamento indipendenti e un controllo preciso della velocità di rotazione del tubo per gestire il tempo di residenza.

- Se la vostra attenzione principale è la lavorazione di materiali ad alta purezza o sensibili all'ossigeno: Sottolineare la selezione di un materiale del tubo appropriato (ad esempio, quarzo o allumina) e un robusto pacchetto di gas inerte con sigillatura superiore.

In definitiva, un forno a tubo rotante personalizzato ben specificato trasforma un processo termico complesso in un'operazione affidabile e ripetibile.

Tabella Riassuntiva:

| Specifica | Regolazioni Chiave | Impatto sul Processo |

|---|---|---|

| Temperatura Massima di Esercizio | Fino a 1700°C con scelta dei materiali | Definisce la tolleranza al calore e le capacità di reazione |

| Dimensioni del Tubo (Diametro, Lunghezza) | Dimensioni personalizzate per volume e capacità | Influisce sulla produttività e sullo spessore del letto di polvere |

| Velocità di Rotazione e Angolo di Inclinazione | Velocità e angoli regolabili | Controlla la miscelazione del materiale, il tempo di residenza e il flusso |

| Numero di Zone di Riscaldamento | Zone indipendenti multiple | Consente profili di temperatura precisi per processi complessi |

| Controllo dell'Atmosfera | Sistemi di gas inerte e sigillatura | Garantisce la purezza e previene l'ossidazione nei materiali sensibili |

| Velocità di Alimentazione del Materiale | Tramogge e alimentatori automatizzati | Mantiene un input costante per un funzionamento continuo stabile |

Pronti a ottimizzare il vostro trattamento termico con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate su misura per le vostre esigenze uniche. La nostra linea di prodotti comprende forni rotanti, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione. Che il vostro obiettivo sia massimizzare la produttività, ottenere profili termici precisi o lavorare materiali di altissima purezza, possiamo progettare un forno che soddisfi esattamente i vostri requisiti sperimentali. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura