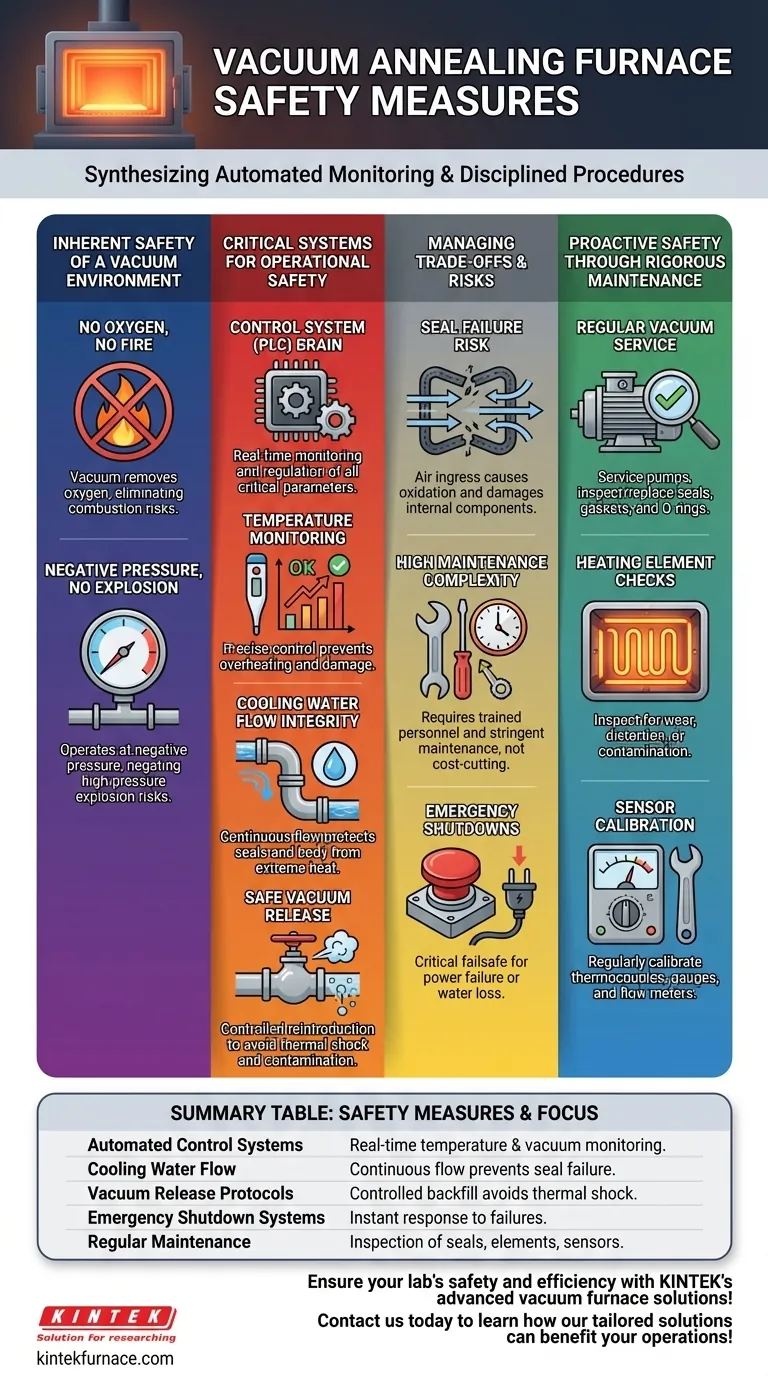

Alla base, la sicurezza in un forno di ricottura sottovuoto si basa su una sintesi di sistemi di monitoraggio automatizzati e procedure operative disciplinate. Le misure più critiche includono il monitoraggio in tempo reale della temperatura e del flusso dell'acqua di raffreddamento, la garanzia di protocolli corretti di rilascio del vuoto, la presenza di un sistema di arresto di emergenza affidabile e l'esecuzione di ispezioni regolari di tutti i componenti critici come guarnizioni ed elementi riscaldanti.

Mentre i forni sottovuoto eliminano intrinsecamente i rischi tradizionali come incendio ed esplosione rimuovendo l'ossigeno e operando a pressione negativa, la loro sicurezza dipende dal mantenimento dell'integrità di quell'ambiente controllato. La vera sicurezza si ottiene non solo prevenendo vecchi pericoli, ma gestendo attivamente le condizioni uniche di alte temperature e vuoto spinto.

La sicurezza intrinseca di un ambiente sottovuoto

Una delle ragioni principali per l'utilizzo di un forno sottovuoto è il suo profilo di sicurezza intrinseco, che differisce fondamentalmente dai sistemi di riscaldamento atmosferici o a pressione convenzionali.

Senza ossigeno, senza fuoco

Operando sottovuoto, il forno rimuove l'ossigeno necessario alla combustione. Ciò elimina praticamente il rischio di incendio dovuto all'ossidazione dei pezzi in lavorazione o di altri materiali all'interno del forno, un pericolo significativo nei processi tradizionali ad alta temperatura.

Pressione negativa, nessuna esplosione

A differenza dei recipienti a pressione o delle caldaie che operano a pressioni positive elevate, i forni sottovuoto operano a pressione negativa. Questo design annulla il rischio di un'esplosione ad alta pressione, rendendo il sistema fondamentalmente più sicuro dal punto di vista meccanico.

Sistemi critici per la sicurezza operativa

Mentre il vuoto fornisce una base sicura, i sistemi attivi sono essenziali per gestire il processo e rispondere a potenziali guasti.

Il ruolo centrale del sistema di controllo

I forni moderni utilizzano un controllore logico programmabile (PLC) e controllori di temperatura programmabili come cervello dell'operazione. Questi sistemi forniscono monitoraggio e regolazione in tempo reale di tutti i parametri critici, dalla temperatura ai livelli di vuoto, garantendo che il processo si svolga entro limiti di sicurezza predefiniti.

Monitoraggio e regolazione della temperatura

Il controllo preciso della temperatura è fondamentale. I sistemi avanzati rilevano e rispondono a qualsiasi anomalia istantaneamente, prevenendo il surriscaldamento che potrebbe danneggiare il pezzo, compromettere l'integrità strutturale del forno o portare a condizioni non sicure.

Integrità del flusso dell'acqua di raffreddamento

Il corpo del forno, le guarnizioni e altri componenti sono protetti dal calore estremo da un sistema di raffreddamento ad acqua. Un flusso continuo e adeguato non è negoziabile. Qualsiasi interruzione può causare il cedimento delle guarnizioni o la deformazione del recipiente, portando a una perdita di vuoto e a danni potenzialmente catastrofici alle apparecchiature.

Procedure di rilascio sicuro del vuoto

La reintroduzione dell'atmosfera nella camera deve essere eseguita in modo controllato. Rilasciare il vuoto troppo rapidamente o con un gas di riempimento improprio può causare shock termico alle parti riscaldate o introdurre contaminanti, compromettendo sia il prodotto che la sicurezza dell'operatore.

Comprendere i compromessi e i rischi

L'obiettività richiede di riconoscere che, sebbene un ambiente sottovuoto risolva alcuni problemi, introduce nuove complessità che devono essere gestite.

Il rischio nascosto di guasti alle guarnizioni

L'integrità dell'intero sistema dipende dalle sue guarnizioni e sigillature per il vuoto. Se una guarnizione dovesse cedere ad alta temperatura, l'aria si riverserà nella camera. Ciò può causare un'immediata e aggressiva ossidazione del pezzo caldo, rovinando potenzialmente il prodotto e danneggiando i componenti interni del forno come gli elementi riscaldanti.

Elevato costo e complessità della manutenzione

I forni sottovuoto sono sofisticati e costosi. La loro complessità richiede un livello di manutenzione più elevato, eseguita da personale ben addestrato. I rigorosi requisiti per l'integrità del vuoto significano che tagliare gli angoli sulla manutenzione non è una misura di risparmio, ma una diretta responsabilità per la sicurezza.

L'importanza degli arresti di emergenza

I sistemi di arresto di emergenza non sono solo un requisito normativo; sono un sistema di sicurezza critico. Questi sistemi sono progettati per reagire istantaneamente a condizioni pericolose come la perdita di acqua di raffreddamento o un'interruzione di corrente, spegnendo in sicurezza i sistemi di riscaldamento e vuoto per prevenire danni.

Sicurezza proattiva attraverso una manutenzione rigorosa

Un protocollo di sicurezza affidabile è proattivo, non reattivo. Si basa su un fondamento di manutenzione preventiva coerente e approfondita.

Manutenzione regolare del sistema di vuoto

Ciò include la manutenzione delle pompe per vuoto che creano l'ambiente e l'ispezione e la sostituzione regolare di tutte le guarnizioni delle porte, delle guarnizioni e degli O-ring per prevenire perdite.

Controlli degli elementi riscaldanti e dell'interno del forno

Gli elementi riscaldanti si degradano nel tempo. Un'ispezione regolare per usura, deformazione o contaminazione garantisce un riscaldamento affidabile e previene guasti imprevisti durante un ciclo.

Calibrazione del sistema di controllo e dei sensori

Il sistema di controllo è valido solo quanto i dati che riceve. La calibrazione regolare di termocoppie, vacuometri e flussimetri è essenziale per garantire che il "cervello" del forno prenda decisioni basate su informazioni accurate.

Implementazione di un solido protocollo di sicurezza

Per garantire la sicurezza, è necessario allineare le procedure con i propri obiettivi operativi primari.

- Se il vostro obiettivo principale è l'affidabilità operativa: Date priorità all'integrità dei vostri sistemi di controllo in tempo reale, assicurandovi che tutti i sensori siano calibrati e che gli avvisi automatici funzionino correttamente.

- Se il vostro obiettivo principale è la protezione a lungo termine degli asset: Implementate e rispettate rigorosamente un programma di manutenzione preventiva, specialmente per il sistema di raffreddamento e le guarnizioni del vuoto.

- Se il vostro obiettivo principale è la sicurezza dell'operatore: Imponete una formazione completa sulle procedure operative standard, con un'enfasi specifica sul rilascio sicuro del vuoto e sulla risposta corretta durante un arresto di emergenza.

In definitiva, la sicurezza in un forno sottovuoto è il risultato diretto della comprensione che si tratta di un sistema completo, in cui l'integrità di ogni componente è fondamentale per l'insieme.

Tabella riassuntiva:

| Misura di Sicurezza | Focus Principale |

|---|---|

| Sistemi di Controllo Automatizzati | Monitoraggio in tempo reale della temperatura e dei livelli di vuoto |

| Flusso dell'Acqua di Raffreddamento | Flusso continuo per prevenire guasti alle guarnizioni e surriscaldamento |

| Protocolli di Rilascio del Vuoto | Rifornimento controllato per evitare shock termici e contaminazioni |

| Sistemi di Arresto di Emergenza | Risposta istantanea a guasti come interruzione di corrente o mancanza d'acqua |

| Manutenzione Regolare | Ispezione delle guarnizioni, degli elementi riscaldanti e calibrazione dei sensori |

Garantite la sicurezza e l'efficienza del vostro laboratorio con le avanzate soluzioni per forni sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci permette di soddisfare con precisione le vostre esigenze sperimentali uniche, migliorando l'affidabilità e proteggendo i vostri beni. Contattateci oggi stesso per scoprire come le nostre soluzioni su misura possono giovare alle vostre operazioni!

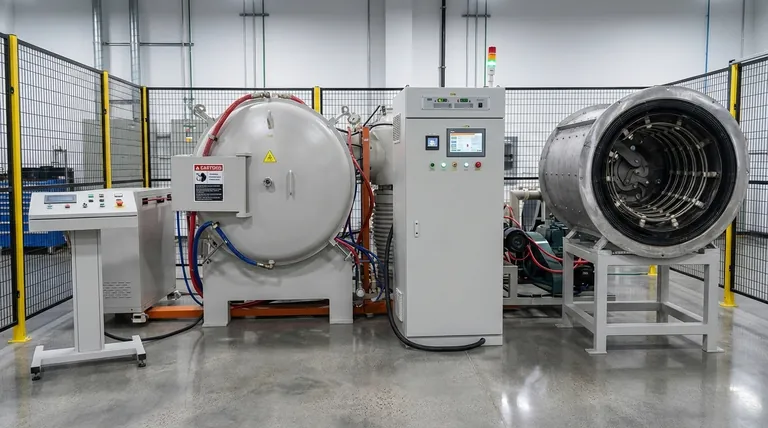

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto