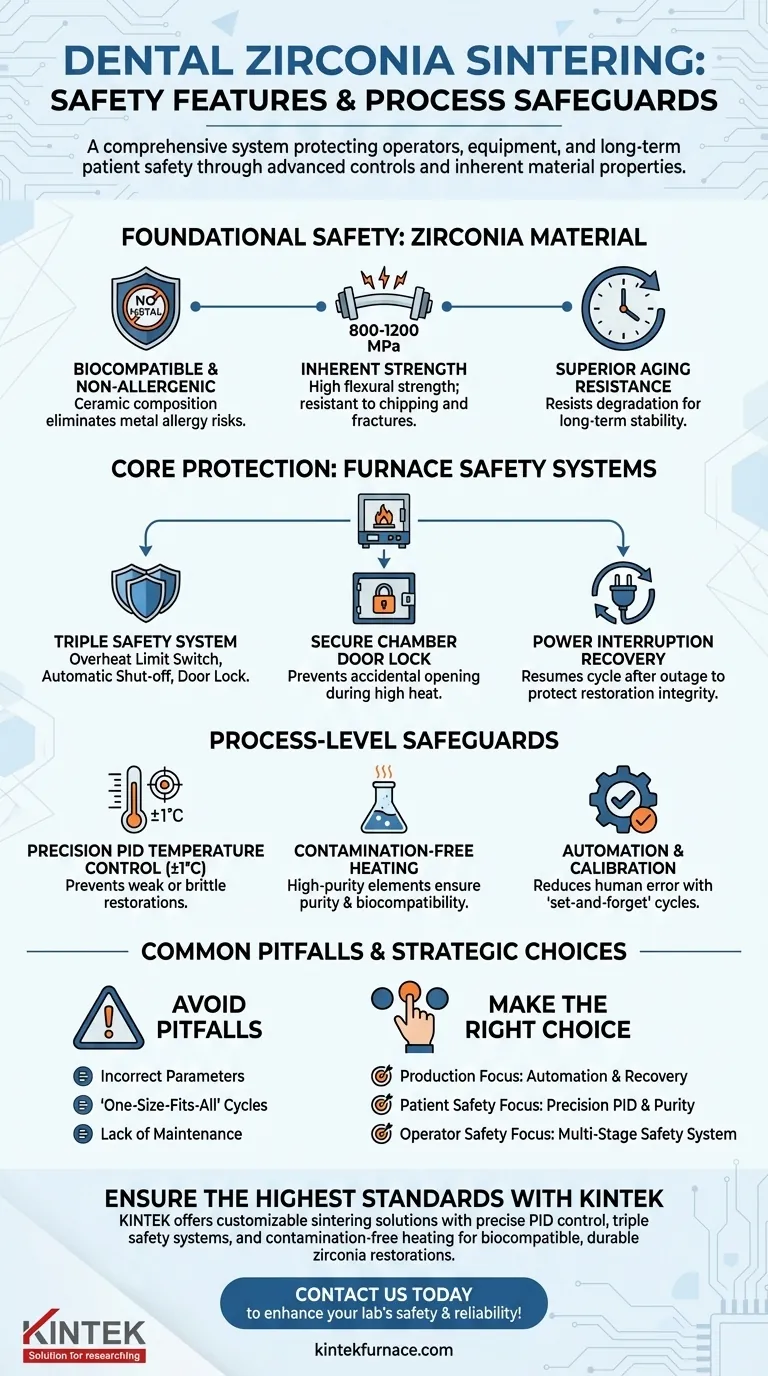

Le principali caratteristiche di sicurezza del processo di sinterizzazione della zirconia dentale sono una combinazione di controlli avanzati delle apparecchiature e le proprietà intrinseche del materiale stesso. I forni sono dotati di un triplo sistema di sicurezza, che include un interruttore di limite di surriscaldamento, un blocco della porta e uno spegnimento automatico, mentre il materiale in zirconia è biocompatibile, anallergico e non produce radiazioni nocive.

Il concetto di sicurezza nella sinterizzazione della zirconia dentale va oltre la semplice protezione dell'operatore. È un sistema completo progettato per garantire l'integrità del processo, l'affidabilità delle apparecchiature e la sicurezza clinica a lungo termine del restauro finale per il paziente.

Sicurezza Fondamentale: Il Materiale in Zirconia

La sicurezza del prodotto finale inizia con il materiale. La zirconia dentale viene scelta non solo per la sua estetica e resistenza, ma anche per la sua fondamentale biocompatibilità, che protegge il paziente.

Biocompatibilità e Natura Anallergica

La zirconia è una ceramica, non un metallo. Questa composizione elimina completamente il rischio di allergie ai metalli, una preoccupazione significativa per alcuni pazienti con restauri tradizionali in PFM (Porcellana-Fusa-su-Metallo).

Resistenza e Durabilità Intrinseche

La zirconia sinterizzata possiede una resistenza alla flessione eccezionalmente elevata, spesso compresa tra 800 e 1200 MPa. Questa incredibile durabilità significa che la corona o il ponte finale sono altamente resistenti a scheggiature, crepe e fratture, garantendo sicurezza e stabilità a lungo termine nella bocca del paziente.

Resistenza Superiore all'Invecchiamento

Il materiale è progettato per resistere efficacemente al degrado nel tempo. Questa stabilità unica impedisce al materiale di diventare fragile o debole dopo anni di utilizzo, proteggendo da guasti imprevisti.

Il Cuore della Protezione: Sistemi di Sicurezza del Forno per Sinterizzazione

I moderni forni per sinterizzazione non sono semplici forni ad alta temperatura; sono apparecchiature sofisticate con molteplici sistemi sovrapposti progettati per proteggere l'operatore, l'ambiente di laboratorio e il restauro stesso.

Prevenzione del Surriscaldamento e dei Guasti

La maggior parte dei forni è dotata di un triplo sistema di sicurezza. Un interruttore di limite di alta temperatura funge da protezione primaria contro il surriscaldamento, mentre un meccanismo di spegnimento automatico disattiva l'unità al completamento di un ciclo, impedendo che un ciclo venga eseguito indefinitamente.

Protezione della Camera di Sinterizzazione

Un meccanismo di blocco della porta è una caratteristica di sicurezza critica per l'operatore. Impedisce che la porta del forno venga aperta accidentalmente durante il ciclo di sinterizzazione a temperatura estremamente elevata, proteggendo l'utente dai pericoli termici.

Garanzia di Integrità dopo Perdita di Alimentazione

Una funzione di recupero da interruzione di corrente consente al processo di sinterizzazione di riprendere esattamente da dove era stato interrotto dopo un blackout. Questa non è solo una funzione di comodità; è una misura di sicurezza che impedisce a un lotto di restauri di essere compromesso da un ciclo incompleto.

Salvaguardie a Livello di Processo per Precisione e Affidabilità

La sicurezza si ottiene anche attraverso il controllo del processo. Le caratteristiche che garantiscono un ciclo di sinterizzazione preciso e ripetibile sono essenziali per produrre un restauro dentale clinicamente sicuro ed efficace.

Controllo Preciso della Temperatura

I forni moderni utilizzano sistemi intelligenti di controllo della temperatura PID (Proporzionale-Integrale-Derivativo). Questi mantengono le temperature della camera con un'accuratezza di ±1℃, il che è cruciale. Deviazioni possono causare restauri sottosinterizzati (deboli) o sovrasinterizzati (fragili), entrambi rischi clinici.

Riscaldamento Senza Contaminazioni

Vengono utilizzati elementi riscaldanti in molibdeno di silicio di alta purezza per garantire una distribuzione del calore uniforme e priva di inquinamento. Ciò impedisce che contaminanti vengano incorporati nella zirconia durante la cottura, mantenendo la biocompatibilità e le proprietà estetiche del materiale.

Automazione per Ridurre l'Errore Umano

Il software automatizzato integrato e gli strumenti di calibrazione consentono cicli di sinterizzazione "imposta e dimentica". Riducendo l'input manuale, questi sistemi minimizzano il rischio di errore umano nella programmazione di un ciclo, portando a risultati più coerenti e affidabili.

Errori Comuni da Evitare

Sebbene la tecnologia sia intrinsecamente sicura, la sua efficacia dipende interamente dal corretto funzionamento. Comprendere questi potenziali problemi è fondamentale per mantenere un flusso di lavoro sicuro e affidabile.

La Criticità dei Parametri Corretti

Le caratteristiche di sicurezza più avanzate non possono compensare una programmazione errata. L'utilizzo del ciclo di sinterizzazione errato (temperatura, durata o velocità di rampa) per un tipo specifico di zirconia è la causa più comune di un restauro compromesso, che porta a un fallimento clinico.

Il Mito della Sinterizzazione "Taglia Unica"

Materiali diversi in zirconia, come quelli ad alta traslucenza per corone anteriori e ad alta resistenza per ponti, richiedono profili di sinterizzazione distinti. L'applicazione di un ciclo "veloce" generico a un materiale non progettato per esso può influire gravemente sulla sua resistenza e estetica finali.

La Manutenzione è Non Negoziabile

La precisione del forno dipende dai suoi componenti. I sensori di temperatura e gli elementi riscaldanti richiedono calibrazione e manutenzione periodiche come specificato dal produttore. Una lenta deriva nell'accuratezza della temperatura può compromettere silenziosamente ogni restauro che passa attraverso il forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione delle apparecchiature e la definizione dei protocolli dovrebbero essere guidate dai tuoi obiettivi primari.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità ai forni con automazione robusta, recupero da interruzione di corrente e capacità di memorizzare dozzine di programmi per garantire coerenza e ridurre al minimo gli errori tra molti utenti e casi.

- Se il tuo obiettivo principale è la massima sicurezza del paziente: Esamina attentamente le specifiche per il controllo della temperatura PID (accuratezza ±1℃) e gli elementi riscaldanti privi di contaminazioni per garantire l'integrità e la biocompatibilità del materiale.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e la facilità d'uso: Conferma la presenza di un sistema di sicurezza a più stadi, tra cui un blocco sicuro della porta, uno spegnimento automatico e un'interfaccia utente intuitiva per ridurre il rischio operativo.

In definitiva, comprendere che queste caratteristiche di sicurezza lavorano insieme come un sistema ti consente di produrre restauri affidabili, durevoli e biocompatibili con fiducia.

Tabella Riassuntiva:

| Caratteristica di Sicurezza | Scopo | Beneficio |

|---|---|---|

| Triplo Sistema di Sicurezza (Limite di Sovratemperatura, Blocco Porta, Spegnimento Automatico) | Protegge operatore e attrezzatura | Previene incidenti e surriscaldamento |

| Materiale in Zirconia Biocompatibile | Garantisce la sicurezza del paziente | Elimina i rischi di allergia e fornisce stabilità a lungo termine |

| Controllo Temperatura PID (±1℃) | Mantiene condizioni di sinterizzazione precise | Previene restauri deboli o fragili |

| Recupero da Interruzione di Corrente | Riprende il ciclo dopo un'interruzione | Protegge l'integrità del restauro da cicli incompleti |

Garantisci i più alti standard di sicurezza per il tuo laboratorio dentale e i tuoi pazienti con le soluzioni di sinterizzazione avanzate di KINTEK.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura per laboratori, tutti personalizzabili per esigenze uniche. I nostri forni per sinterizzazione sono dotati di controllo PID preciso, tripli sistemi di sicurezza e riscaldamento privo di contaminazioni per garantire restauri in zirconia biocompatibili e durevoli.

Contattaci oggi stesso per discutere le esigenze del tuo laboratorio e migliorare la sicurezza e l'affidabilità del tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone