In sostanza, l'isolamento speciale è il componente critico che consente a un forno sottovuoto di funzionare come un ambiente termico controllato con precisione. È direttamente responsabile del mantenimento dell'uniformità della temperatura all'interno della zona calda del forno, della massimizzazione dell'efficienza energetica e della protezione dell'integrità strutturale del forno stesso dal calore estremo.

Il ruolo dell'isolamento va ben oltre la semplice ritenzione del calore. È il custode dell'integrità del processo, influenzando direttamente tutto, dalla qualità metallurgica e i costi energetici fino ai tempi di attività operativa e alla vita utile del forno.

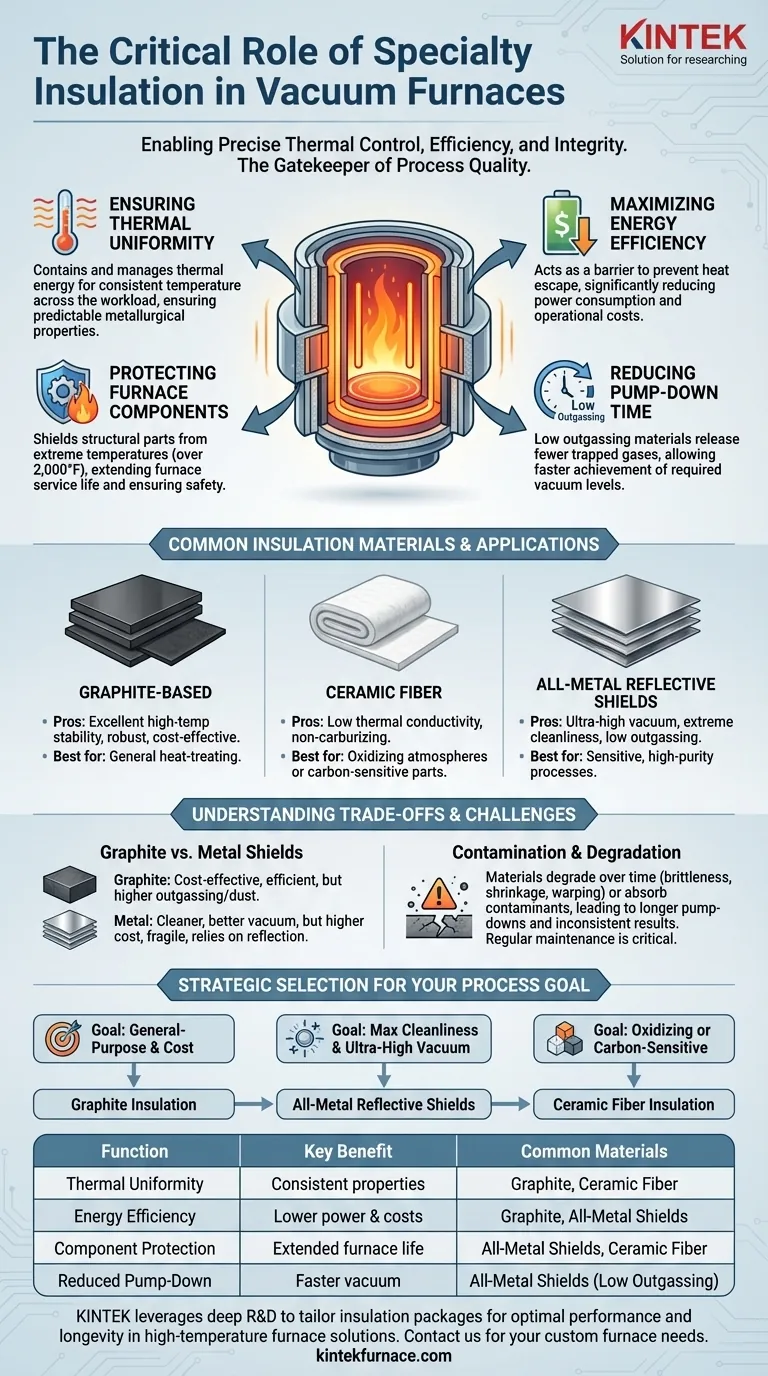

Le Funzioni Principali dell'Isolamento per Forni Sottovuoto

Le prestazioni di un forno sottovuoto sono fondamentalmente definite dal suo sistema di isolamento. Ogni funzione è fondamentale per ottenere un processo termico ripetibile e di alta qualità.

Garantire l'Uniformità Termica

Il compito principale dell'isolamento è contenere e gestire l'energia termica all'interno della zona calda, ovvero l'area in cui vengono trattati i pezzi.

Minimizzando la dispersione di calore, il pacchetto isolante assicura che la temperatura sia costante e uniforme su tutto il carico di lavoro. Questa uniformità è essenziale per ottenere proprietà metallurgiche prevedibili e coerenti nei pezzi finiti.

Massimizzare l'Efficienza Energetica

Un sistema di isolamento ben progettato funge da barriera, impedendo all'energia termica di fuoriuscire verso l'involucro esterno raffreddato ad acqua del forno, o parete fredda.

Questo contenimento riduce drasticamente la potenza necessaria per raggiungere e mantenere la temperatura target. Il risultato è un minor consumo energetico, costi operativi ridotti e minore stress sugli elementi riscaldanti.

Proteggere i Componenti del Forno

Le temperature estreme all'interno di una zona calda, spesso superiori a 2.000°F (1.093°C), danneggerebbero rapidamente i componenti strutturali del forno se lasciati senza schermatura.

L'isolamento protegge la camera a vuoto, le prese di alimentazione e altri sistemi critici dal degrado termico. Ciò prolunga la vita utile del forno e ne garantisce il funzionamento sicuro.

Ridurre i Tempi di Vuoto (Pump-Down Time)

Una funzione chiave, e spesso trascurata, dell'isolamento di alta qualità è il suo impatto sulle prestazioni del vuoto. I materiali isolanti speciali sono scelti per le loro basse proprietà di degassamento (outgassing).

Il degassamento è il rilascio di gas intrappolati e umidità quando un materiale viene riscaldato sottovuoto. I materiali con basso degassamento rilasciano meno molecole, consentendo alle pompe del vuoto di raggiungere il livello di vuoto richiesto in modo più rapido ed efficiente.

Uno Sguardo ai Materiali Isolanti Comuni

La scelta del materiale isolante dipende dalla temperatura massima del forno, dal livello di vuoto richiesto e dall'atmosfera di processo specifica.

Isolamento a Base di Grafite

La grafite, sotto forma di pannelli rigidi, feltro morbido o wafer compositi, è il materiale isolante più comune per i forni sottovuoto.

Offre un'eccellente stabilità alle alte temperature, è meccanicamente robusta e fornisce un buon equilibrio tra prestazioni e costo per una vasta gamma di applicazioni di trattamento termico generale.

Isolamento in Fibra Ceramica

Le fibre ceramiche, come l'allumina, sono utilizzate in applicazioni in cui la contaminazione da carbonio proveniente dalla grafite è una preoccupazione o quando si opera in atmosfere non carburanti.

Questi materiali offrono una conducibilità termica molto bassa ma sono tipicamente più fragili e hanno limiti di temperatura massima inferiori rispetto alla grafite.

Schermi Riflettenti Completamente Metallici

Invece di assorbire il calore, questo tipo di isolamento utilizza più strati di fogli metallici riflettenti, solitamente realizzati in molibdeno o tungsteno.

Ogni strato riflette il calore radiante nella zona calda. Questo design è ideale per raggiungere livelli di vuoto ultra-elevato e garantire una pulizia estrema, poiché i metalli hanno proprietà di degassamento eccezionalmente basse rispetto alla fibra o alla grafite.

Comprendere i Compromessi

Nessun tipo di isolamento è perfetto per ogni scenario. Comprendere i compromessi è fondamentale per selezionare il sistema giusto e diagnosticare potenziali problemi.

Grafite vs. Schermi Metallici

L'isolamento in grafite è generalmente più conveniente e termicamente efficiente su base di pura conducibilità. Tuttavia, può essere fonte di polvere di carbonio e presenta tassi di degassamento più elevati, il che può essere dannoso per i materiali sensibili.

Gli schermi interamente metallici forniscono un ambiente molto più pulito e sono superiori per le applicazioni ad alto vuoto. I loro principali svantaggi sono il costo iniziale più elevato, la maggiore fragilità e un potenziale maggiore consumo energetico dovuto alla loro dipendenza dalla riflessione delle radiazioni.

Il Rischio di Contaminazione e Degassamento

Nel tempo, qualsiasi isolamento può assorbire umidità o contaminarsi con sottoprodotti di processo.

Quando riscaldati, questi contaminanti degassano, portando a tempi di vuoto più lunghi, contaminazione del processo e risultati incoerenti. Ecco perché la corretta manutenzione del forno e i periodici cicli di "bake-out" dell'isolamento sono fondamentali.

Degrado del Materiale nel Tempo

Tutti i materiali isolanti si degradano. La grafite può diventare fragile, le fibre ceramiche possono restringersi e creparsi, e gli schermi metallici possono deformarsi o diventare fragili.

Questo degrado riduce l'efficienza termica, compromette l'uniformità della temperatura e può infine portare al guasto del forno se non monitorato e affrontato tramite sostituzione programmata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'isolamento corretto è una decisione strategica basata sui requisiti specifici del tuo processo.

- Se la tua priorità principale è il trattamento termico per uso generale: L'isolamento in grafite offre la migliore combinazione di durata, prestazioni termiche e rapporto costo-efficacia.

- Se la tua priorità principale è la massima pulizia o il vuoto ultra-elevato: Gli schermi riflettenti interamente metallici sono la scelta superiore, nonostante il costo più elevato e la fragilità.

- Se la tua priorità principale è l'elaborazione in atmosfere ossidanti o per pezzi sensibili al carbonio: L'isolamento in fibra ceramica fornisce un'alternativa necessaria alla grafite.

In definitiva, il sistema di isolamento è la base invisibile su cui si basa ogni ciclo di successo del forno sottovuoto.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave | Materiali Comuni |

|---|---|---|

| Uniformità Termica | Proprietà metallurgiche coerenti | Grafite, Fibra Ceramica |

| Efficienza Energetica | Minori consumi energetici e costi | Grafite, Schermi Interamente Metallici |

| Protezione dei Componenti | Maggiore vita utile del forno | Schermi Interamente Metallici, Fibra Ceramica |

| Riduzione del Tempo di Vuoto | Raggiungimento più rapido del vuoto | Schermi Interamente Metallici (Basso Degassamento) |

Stai riscontrando incoerenze di temperatura o costi energetici elevati nei tuoi processi termici? Il giusto sistema di isolamento è la base di un forno sottovuoto affidabile. In KINTEK, sfruttiamo la nostra profonda esperienza in R&S e la nostra produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre solide capacità di personalizzazione ci consentono di adattare il pacchetto isolante e l'intera zona calda alle tue esatte esigenze di materiali e processi, garantendo prestazioni ottimali, pulizia e longevità. Contattaci oggi stesso (#ContactForm) per discutere come possiamo progettare una soluzione per forni che garantisca l'integrità e l'efficienza del tuo processo.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura