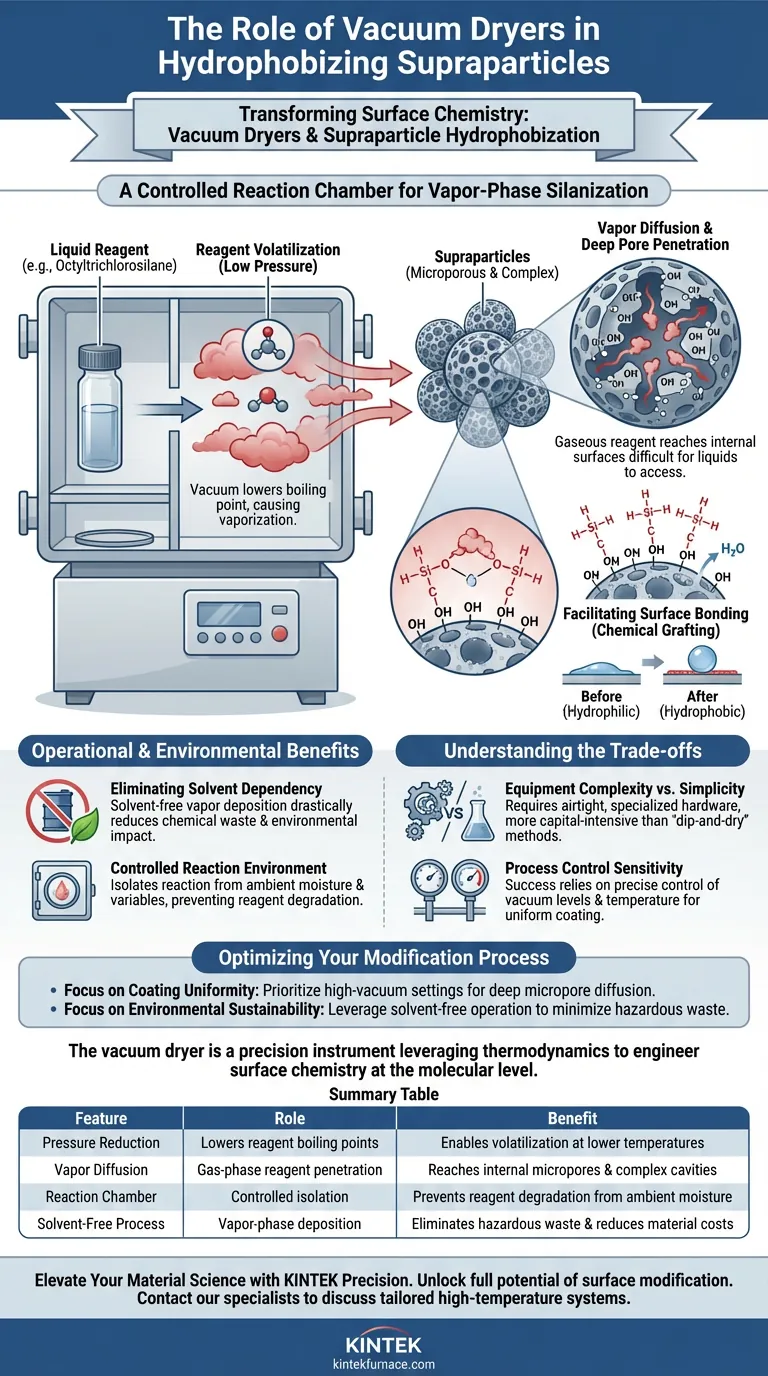

Un essiccatore sotto vuoto funziona come una camera di reazione controllata che facilita la silanizzazione in fase vapore, un processo essenziale per rendere le sopratparticelle idrofobiche. Invece di limitarsi ad asciugare i materiali, il dispositivo crea un ambiente a bassa pressione che consente ai reagenti idrofobici liquidi di trasformarsi in vapore e rivestire le complesse superfici delle particelle.

Abbassando la pressione atmosferica, l'essiccatore sotto vuoto consente agli agenti silanizzanti di volatilizzarsi e diffondersi in profondità nelle microporosità che i solventi liquidi spesso non riescono a raggiungere. Ciò promuove una reazione chimica uniforme con i gruppi silanolici superficiali, ottenendo un'idrofobicità di alta qualità senza l'impatto ambientale dei solventi organici.

Il Meccanismo della Modifica in Fase Vapore

Abilitazione della Volatilizzazione dei Reagenti

Il ruolo primario dell'essiccatore sotto vuoto in questo contesto è quello di manipolare i cambiamenti di fase.

A pressione atmosferica standard, i reagenti come l'ottiltriclorosilano rimangono in forma liquida.

Riducendo significativamente la pressione, l'essiccatore sotto vuoto abbassa il punto di ebollizione di questi reagenti, causandone la vaporizzazione (sublimazione) a temperature gestibili.

Ottenere una Profonda Penetrazione dei Pori

Le sopratparticelle possiedono spesso strutture complesse e porose che sono difficili da rivestire uniformemente.

I metodi di rivestimento liquido possono portare all'ostruzione dei pori o a problemi di tensione superficiale che impediscono al reagente di raggiungere le superfici interne.

In un ambiente sottovuoto, il reagente gassoso diffonde liberamente, penetrando nelle microporosità e nelle cavità interne delle sopratparticelle per garantire una copertura completa.

Facilitare il Legame Superficiale

Una volta che il vapore del reagente raggiunge la superficie della particella, avviene una reazione chimica.

Le molecole idrofobiche reagiscono efficientemente con i gruppi silanolici presenti sulla superficie di silice delle sopratparticelle.

Questo innesto chimico altera permanentemente le proprietà superficiali, trasformando il materiale da idrofilo (che attira l'acqua) a idrofobo (che respinge l'acqua).

Benefici Operativi e Ambientali

Eliminazione della Dipendenza dai Solventi

La tradizionale idrofobizzazione richiede spesso l'immersione delle particelle in grandi volumi di solventi organici.

L'approccio con essiccatore sotto vuoto utilizza un metodo di deposizione in fase vapore senza solventi.

Ciò riduce drasticamente i rifiuti chimici, abbassa i costi dei materiali e minimizza l'impronta ambientale del processo di produzione.

Creazione di un Ambiente di Reazione Controllato

Gli essiccatori sotto vuoto sono progettati per isolare la reazione da variabili esterne.

Come notato in applicazioni più ampie, questi dispositivi rimuovono in modo efficiente l'aria residua e l'umidità dalla camera.

Specificamente per la silanizzazione, questo isolamento garantisce che il reagente reagisca con la superficie della particella piuttosto che con l'umidità atmosferica, che potrebbe degradare il reagente prima che si leghi.

Comprendere i Compromessi

Complessità dell'Attrezzatura vs. Semplicità

Sebbene efficaci, l'essiccazione sotto vuoto richiede hardware specializzato e a tenuta stagna in grado di mantenere basse pressioni.

Questo è intrinsecamente più complesso e ad alta intensità di capitale rispetto ai semplici metodi di rivestimento liquido "a immersione e asciugatura".

Sensibilità del Controllo del Processo

Il successo della silanizzazione in fase vapore dipende dal controllo preciso dei livelli di vuoto e della temperatura.

Se la pressione non è sufficientemente bassa, il reagente potrebbe non volatilizzarsi efficacemente, portando a un rivestimento non uniforme.

Al contrario, impostazioni di vuoto aggressive senza una corretta regolazione termica potrebbero rimuovere il reagente dalla camera prima che abbia il tempo di reagire con le particelle.

Ottimizzare il Tuo Processo di Modifica

Per massimizzare l'efficacia di un essiccatore sotto vuoto per l'idrofobicità, considera i vincoli specifici del tuo progetto:

- Se la tua priorità principale è l'uniformità del rivestimento: Dai priorità a impostazioni di alto vuoto per garantire che il vapore del reagente possa diffondersi nelle microporosità più profonde della sopratparticella.

- Se la tua priorità principale è la sostenibilità ambientale: Sfrutta la capacità del vuoto di operare senza solventi, minimizzando l'uso di trasportatori organici pericolosi.

L'essiccatore sotto vuoto non è solo uno strumento di essiccazione; è uno strumento di precisione che sfrutta la termodinamica per ingegnerizzare la chimica superficiale a livello molecolare.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Idrofobizzazione | Beneficio per le Sopratparticelle |

|---|---|---|

| Riduzione della Pressione | Abbassa i punti di ebollizione dei reagenti | Abilita la volatilizzazione a temperature più basse |

| Diffusione del Vapore | Penetrazione del reagente in fase gassosa | Raggiunge microporosità interne e cavità complesse |

| Camera di Reazione | Isolamento controllato | Previene la degradazione del reagente dovuta all'umidità ambientale |

| Processo Senza Solventi | Deposizione in fase vapore | Elimina i rifiuti pericolosi e riduce i costi dei materiali |

Eleva la Tua Scienza dei Materiali con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi processi di modifica superficiale con le attrezzature di laboratorio ad alte prestazioni di KINTEK. Supportato da R&S esperta e da una produzione di livello mondiale, KINTEK offre sistemi specializzati sottovuoto, a muffola, tubolari, rotativi e CVD progettati per soddisfare le rigorose esigenze della modifica chimica avanzata.

Sia che tu stia eseguendo complessi processi di silanizzazione in fase vapore o essiccazione standard di materiali, le nostre soluzioni personalizzabili garantiscono un rivestimento uniforme, una regolazione termica precisa e un'affidabilità senza pari.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contatta i nostri specialisti oggi stesso per discutere come i nostri sistemi ad alta temperatura su misura possano risolvere le tue sfide di ricerca uniche.

Guida Visiva

Riferimenti

- A Supraparticle‐Based Approach to Robust Biomimetic Superhydrophobic Coatings. DOI: 10.1002/smll.202505850

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Quali requisiti tecnici deve soddisfare un forno per l'indurimento dell'Inconel 718? Padronanza dell'invecchiamento e del raffreddamento di precisione

- Come viene applicata la brasatura sotto vuoto nel settore medicale? Ottenere biocompatibilità e resistenza superiori per i dispositivi

- Quali sono i passaggi chiave nel principio di funzionamento di un forno a vuoto? Dominare il trattamento termico di precisione per risultati superiori

- Cos'è la ricottura sotto vuoto? Ottenere una purezza e prestazioni dei materiali superiori

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è la funzione di un forno a vuoto nella sintesi dei fosfori? Ottenere materiali wollastonite puri drogati con Tb3+/Ce3+

- Quale ambiente critico fornisce un forno a tubo di carbonio sottovuoto per la sinterizzazione senza pressione sottovuoto di ceramiche trasparenti YAG? Ottenere chiarezza ottica attraverso alto vuoto e temperature ultra-elevate

- Quali sono le caratteristiche, i vantaggi e gli svantaggi di un forno a sinterizzazione sotto vuoto? Massimizzare la purezza e le prestazioni dei materiali