Il forno di ricottura sotto vuoto funge da camera di reazione critica per la trasformazione dei nanodiamanti in strutture di Cipolla di Carbonio (CO). Mantenendo un ambiente sotto vuoto rigorosamente controllato a temperature estreme di 1750 °C, il forno guida una trasformazione di fase che esfolia gli strati delle particelle e li riorganizza in formazioni sferiche di carbonio multistrato.

Concetto chiave Mentre la ricottura standard viene spesso utilizzata per ammorbidire i metalli, nella sintesi della Cipolla di Carbonio, il forno agisce come un reattore di fase ad alta precisione. Facilita la riorganizzazione atomica dei nanodiamanti in gusci grafici concentrici, sbloccando proprietà uniche come elevata durezza combinata con un'eccezionale lubrificità.

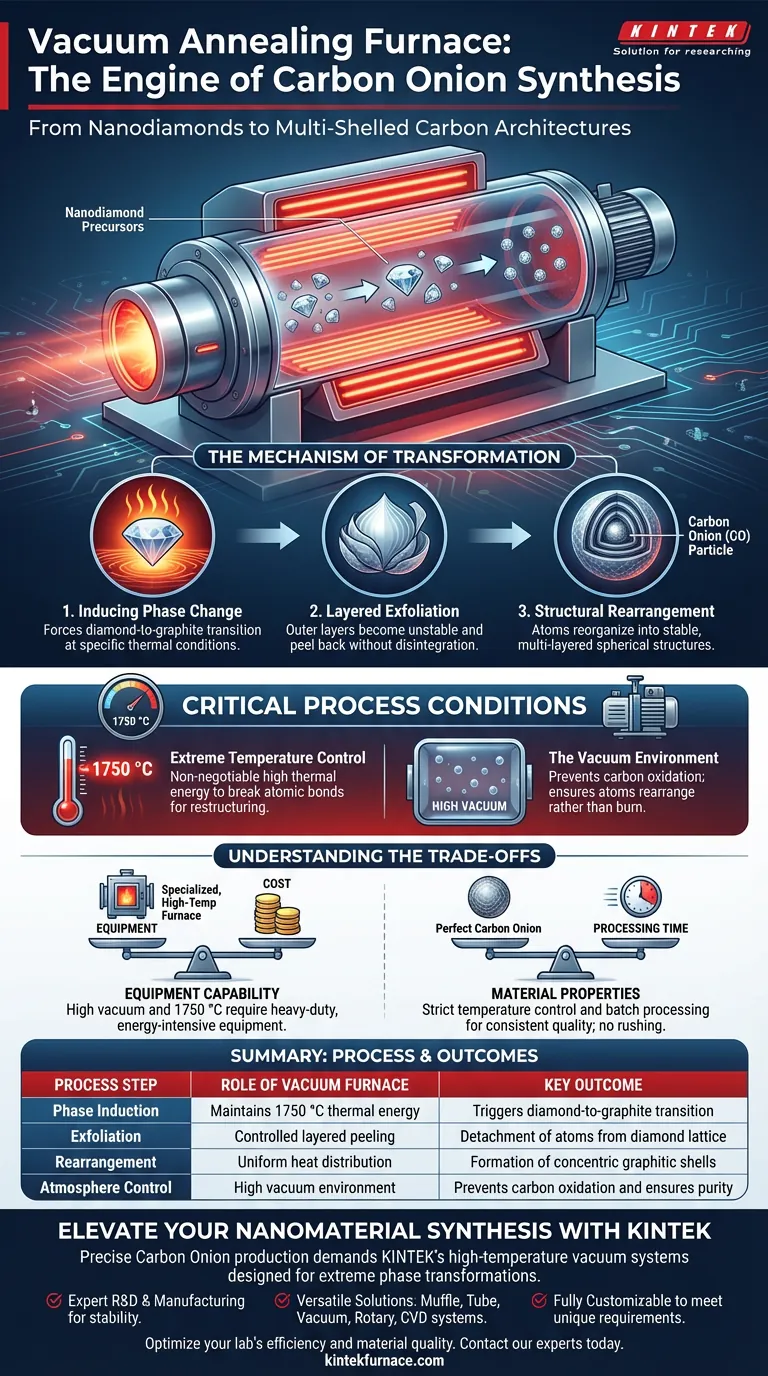

Il Meccanismo di Trasformazione

Induzione del Cambiamento di Fase

Il ruolo principale del forno è quello di indurre una trasformazione di fase.

Prende i precursori nanodiamantini grezzi e li sottopone a condizioni termiche specifiche. Questo ambiente fa sì che gli strati esterni della struttura del diamante diventino instabili e si spostino.

Esfoliazione Stratificata

In queste condizioni precise, le particelle subiscono un'esfoliazione stratificata.

La struttura atomica si "sfoglia" essenzialmente. Il calore controllato del forno consente a questi atomi di staccarsi dal loro rigido reticolo diamantifero senza disintegrare completamente il materiale.

Riarrangiamento Strutturale

Una volta esfoliati, gli atomi di carbonio necessitano di un ambiente stabile per stabilizzarsi in una nuova forma.

Il forno facilita il riarrangiamento di queste particelle in sfere concentriche. Ciò si traduce nella struttura multistrato "simile a una cipolla" che definisce le particelle di Cipolla di Carbonio.

Condizioni Critiche di Processo

Controllo della Temperatura Estrema

La sintesi richiede temperature significativamente più elevate rispetto ai trattamenti metallici standard.

Il forno deve mantenere una temperatura stabile di 1750 °C. Questa elevata energia termica è non negoziabile per rompere i legami atomici specifici nei nanodiamanti per consentire la ristrutturazione.

L'Ambiente Sotto Vuoto

Condurre questo processo sotto vuoto è essenziale per la purezza.

Mentre il forno fornisce un riscaldamento uniforme, una caratteristica generale delle apparecchiature di ricottura, il vuoto previene l'ossidazione. A 1750 °C, il carbonio brucerebbe istantaneamente in presenza di ossigeno; il vuoto assicura che gli atomi di carbonio si riorganizzino piuttosto che reagire.

Comprendere i Compromessi

Capacità dell'Apparecchiatura vs. Costo

Raggiungere 1750 °C in un alto vuoto richiede attrezzature specializzate e per impieghi gravosi.

I forni di ricottura standard utilizzati per i metalli (che operano spesso a temperature più basse per il rilassamento degli sforzi) sono insufficienti. Ciò rende la sintesi delle Cipolle di Carbonio un processo ad alta intensità energetica e dipendente dalle apparecchiature.

Proprietà del Materiale vs. Tempo di Lavorazione

Il processo utilizza un rigoroso programma di controllo della temperatura.

Ciò implica una tempistica di lavorazione a lotti. Non è possibile affrettare i cicli di riscaldamento o raffreddamento senza rischiare shock termici o trasformazioni di fase incomplete, che possono portare a dimensioni incoerenti delle particelle o a difetti strutturali.

Fare la Scelta Giusta per il Tuo Obiettivo

Raccomandazioni Specifiche per l'Applicazione

Le proprietà del tuo materiale finale a base di Cipolla di Carbonio dipendono fortemente dalla precisione delle operazioni del tuo forno.

- Se il tuo obiettivo principale è la Lubrificazione: Assicurati che il tuo programma del forno dia priorità a un tempo di mantenimento lungo e stabile alla temperatura di picco per garantire gusci sferici multistrato perfetti che rotolano facilmente.

- Se il tuo obiettivo principale è la Durezza: Concentrati sul controllo della velocità di raffreddamento per bloccare l'integrità strutturale degli strati di carbonio appena formati senza indurre nuovamente stress.

Il forno di ricottura sotto vuoto non è solo un riscaldatore; è lo strumento preciso che detta l'integrità strutturale e le prestazioni del nanomateriale finale a base di Cipolla di Carbonio.

Tabella Riassuntiva:

| Passaggio del Processo | Ruolo del Forno Sotto Vuoto | Risultato Chiave |

|---|---|---|

| Induzione di Fase | Mantiene l'energia termica di 1750 °C | Innesca la transizione diamante-grafite |

| Esfoliazione | Sbucciatura stratificata controllata | Distacco degli atomi dal reticolo diamantifero |

| Riarrangiamento | Distribuzione uniforme del calore | Formazione di gusci grafici concentrici |

| Controllo dell'Atmosfera | Ambiente ad alto vuoto | Previene l'ossidazione del carbonio e garantisce la purezza |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La produzione precisa di Cipolle di Carbonio richiede attrezzature in grado di resistere ad ambienti estremi di 1750 °C senza compromettere l'integrità strutturale. KINTEK fornisce sistemi sotto vuoto ad alta temperatura leader del settore, progettati specificamente per trasformazioni di fase avanzate.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri forni sono costruiti per stabilità e precisione termica estrema.

- Soluzioni Versatili: Dai forni a muffola e tubolari ai sistemi specializzati sotto vuoto, rotativi e CVD.

- Completamente Personalizzabili: Personalizziamo le nostre attrezzature per alte temperature da laboratorio per soddisfare i tuoi esclusivi requisiti nanotecnologici o metallurgici.

Pronto a ottimizzare l'efficienza e la qualità dei materiali del tuo laboratorio? Contatta oggi i nostri esperti per trovare il forno perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Timothy MacLucas, Frank Mücklich. Combining Carbon Nanoparticle Coatings and Laser Surface Texturing for Enhanced Lubricity Under High Loads. DOI: 10.1007/s11249-024-01837-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolge un forno di ricottura sottovuoto da laboratorio nei film sottili di ScN impiantati con ioni? Ripristino dell'integrità reticolare

- Qual è la funzione di un forno di ricottura sottovuoto nel trattamento di invecchiamento delle leghe di tungsteno? Massimizzare la resistenza del materiale

- Quali sono le differenze tra i forni sottovuoto a parete calda e a parete fredda? Scegli il design giusto per il tuo laboratorio

- Qual è il ruolo della pressione esterna di 50 MPa applicata durante l'SPS per Ti64? Ottimizzare Densità e Dimensione dei Grani

- Quali processi possono eseguire i forni a vuoto? Sblocca la lavorazione termica ad alta purezza per materiali superiori

- Com'è costruito il vano di riscaldamento di un forno per ricottura sottovuoto? Ottimizza la tua lavorazione dei materiali

- Perché è necessario un forno di essiccazione sotto vuoto industriale per AM-PI? Garantire l'integrità strutturale nella stampa di poliimmidi

- In che modo un forno per brasatura sottovuoto previene l'ossidazione durante il processo di riscaldamento? Ottieni giunti puliti e resistenti con la brasatura senza ossidazione