Il tubo di quarzo funge da recipiente di contenimento primario per il processo di shock termico al carbonio (CTS). Funziona come una camera di reazione sigillata che facilita l'eccitazione termica controllando rigorosamente l'ambiente chimico. Isolando i materiali di carbonio, il tubo previene l'ossidazione ad alte temperature e garantisce l'integrità strutturale del processo durante operazioni ad alta tensione.

Il tubo di quarzo non è semplicemente un contenitore; è un abilitatore critico del processo che bilancia isolamento elettrico con resistenza estrema allo shock termico, consentendo cicli di riscaldamento e raffreddamento ultraveloci senza compromettere la sicurezza o la purezza del campione.

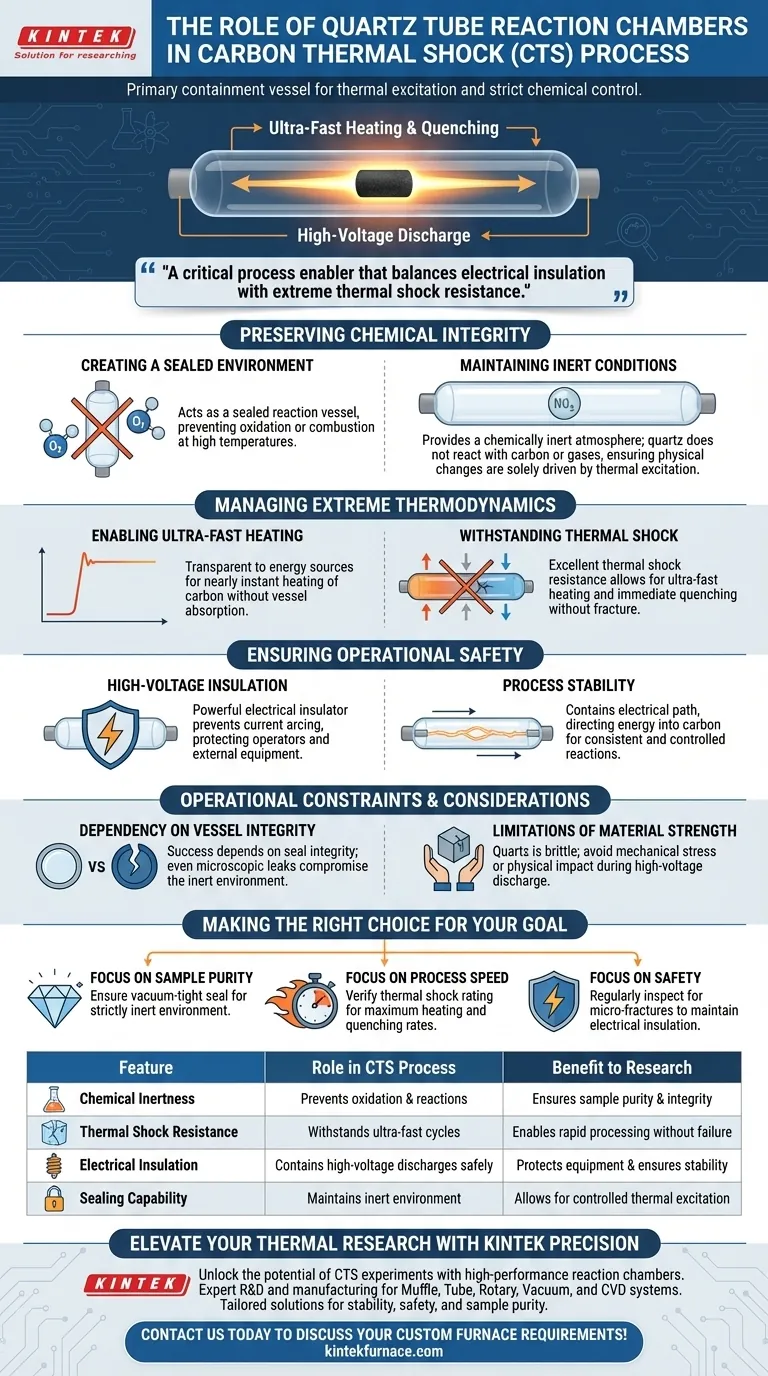

Preservare l'integrità chimica

Creare un ambiente sigillato

Il ruolo fondamentale del tubo di quarzo è quello di fungere da recipiente di reazione sigillato.

Nel processo CTS, i materiali di carbonio sono sottoposti a calore estremo. Senza un ambiente sigillato, l'ossigeno interagirebbe con il carbonio, portando a ossidazione o combustione immediata.

Mantenere condizioni inerti

Il tubo fornisce un atmosfera chimicamente inerte essenziale per la lavorazione del carbonio.

Poiché il quarzo non reagisce con il carbonio o con i gas circostanti a queste temperature, garantisce che le modifiche fisiche che si verificano nel carbonio siano guidate esclusivamente dall'eccitazione termica, non da reazioni chimiche indesiderate.

Gestire la termodinamica estrema

Abilitare il riscaldamento ultraveloce

Il processo CTS si basa sull'eccitazione termica, che comporta rapidi picchi di temperatura.

Il tubo di quarzo è trasparente alle fonti di energia utilizzate per l'eccitazione, consentendo al carbonio all'interno di riscaldarsi quasi istantaneamente senza che il recipiente stesso assorba energia eccessiva o si degradi.

Resistere allo shock termico

Il vetro o le ceramiche standard si frantumerebbero sotto i rapidi cambiamenti di temperatura del CTS.

Il quarzo possiede un'eccellente resistenza allo shock termico. Questa proprietà consente al sistema di subire l'aspetto dello "shock" del processo - riscaldamento ultraveloce seguito da raffreddamento immediato - senza che il tubo si fratturi a causa dello stress termico.

Garantire la sicurezza operativa

Isolamento ad alta tensione

Il processo CTS utilizza una scarica ad alta tensione per generare calore.

Il quarzo funge da potente isolante elettrico. Ciò impedisce alla corrente elettrica di scaricarsi al di fuori della zona di reazione, proteggendo l'operatore e le apparecchiature esterne dai pericoli ad alta tensione.

Stabilità del processo

Le proprietà isolanti del tubo di quarzo contribuiscono alla stabilità generale del processo di scarica.

Contenendo efficacemente il percorso elettrico, il tubo garantisce che l'energia venga diretta interamente nel materiale di carbonio, con conseguente reazione coerente e controllata.

Vincoli e considerazioni operative

Dipendenza dall'integrità del recipiente

Il successo del processo CTS dipende interamente dall'integrità della sigillatura.

Qualsiasi rottura nel tubo di quarzo compromette l'ambiente inerte. Anche una perdita microscopica può introdurre ossigeno, causando l'ossidazione del materiale di carbonio anziché la modificazione termica prevista.

Limitazioni della resistenza del materiale

Sebbene il quarzo sia resistente allo shock termico, rimane un materiale fragile.

Gli operatori devono assicurarsi che il tubo non sia sottoposto a stress meccanici o impatti fisici, poiché una frattura durante la scarica ad alta tensione comporta rischi significativi per la sicurezza e interromperebbe immediatamente il processo di raffreddamento.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo di shock termico al carbonio, è necessario dare priorità alle condizioni e alle specifiche della camera di reazione in quarzo.

- Se la tua priorità principale è la purezza del campione: Assicurati che il tubo di quarzo consenta una sigillatura sottovuoto per mantenere un ambiente strettamente inerte e prevenire l'ossidazione.

- Se la tua priorità principale è la velocità del processo: Verifica la valutazione specifica di shock termico del quarzo utilizzato per assicurarti che possa resistere alle massime velocità di riscaldamento e raffreddamento richieste dal tuo protocollo.

- Se la tua priorità principale è la sicurezza: Ispeziona regolarmente il tubo per microfratture che potrebbero compromettere le sue proprietà di isolamento elettrico durante la scarica ad alta tensione.

Il tubo di quarzo è il perno del processo CTS, colmando il divario tra energia termica estrema e controllo chimico preciso.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo CTS | Beneficio per la ricerca |

|---|---|---|

| Inerzia chimica | Previene l'ossidazione del carbonio e reazioni indesiderate | Garantisce purezza e integrità del campione |

| Resistenza allo shock termico | Resiste a cicli di riscaldamento e raffreddamento ultraveloci | Consente una lavorazione rapida senza guasti del recipiente |

| Isolamento elettrico | Contiene in sicurezza le scariche ad alta tensione | Protegge le apparecchiature e garantisce la stabilità del processo |

| Capacità di sigillatura | Mantiene un ambiente sottovuoto o inerte | Consente un'eccitazione termica controllata |

Eleva la tua ricerca termica con KINTEK Precision

Sblocca tutto il potenziale dei tuoi esperimenti di shock termico al carbonio (CTS) con camere di reazione ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta qualità progettati per resistere agli ambienti di laboratorio più esigenti.

Sia che tu richieda configurazioni speciali in quarzo o forni personalizzati ad alta temperatura, le nostre soluzioni sono su misura per soddisfare le tue esigenze di ricerca uniche. Garantisci stabilità del processo, sicurezza e purezza del campione con una tecnologia leader del settore.

Pronto a ottimizzare i tuoi protocolli ad alta temperatura? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione di un crogiolo di rame raffreddato ad acqua? Padroneggia la sintesi di leghe ad alta purezza con KINTEK

- Perché vengono utilizzate crogioli di allumina per la sintesi di CoNb2O6? Garantire la produzione di polveri ceramiche ad alta purezza

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO

- Quali funzioni svolge un crogiolo di grafite ad alta densità? Più di un contenitore per la raffinazione del rame

- Qual è il significato dell'uso di tubi di quarzo ad alta purezza nella crescita di MoS2? Garantire la sintesi di cristalli ad alta purezza

- Qual è il ruolo di un'autoclave rivestita in Teflon nella sintesi dei CQD? Padroneggia la carbonizzazione idrotermale per punti quantici di carbonio di precisione

- Cosa deve essere valutato nella valutazione dell'affidabilità del fornitore per i tubi per forni in ceramica di allumina? Assicurare prestazioni e supporto costanti

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica