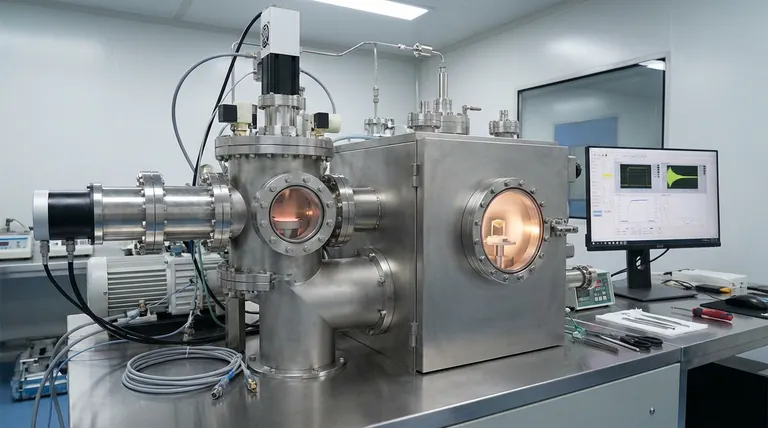

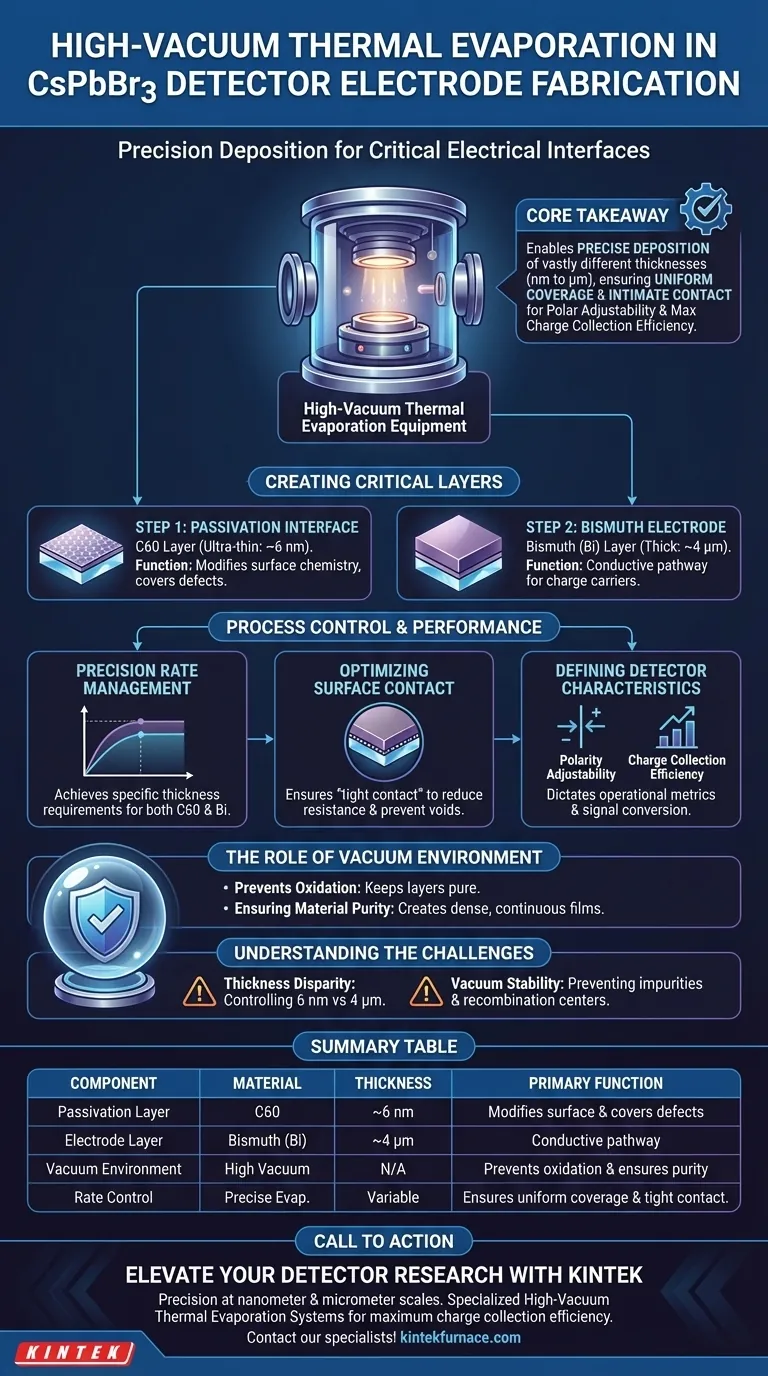

L'attrezzatura per l'evaporazione termica ad alto vuoto funge da strumento centrale di fabbricazione per stabilire le interfacce elettriche critiche sui rilevatori a cristallo singolo di CsPbBr3. È specificamente responsabile della deposizione sequenziale di uno strato di passivazione C60 di 6 nm e di uno strato di elettrodo di Bismuto (Bi) di 4 micrometri direttamente sulla superficie del cristallo.

Concetto chiave Il valore principale dell'attrezzatura risiede nella sua capacità di depositare spessori di strato molto diversi, da nanometri a micrometri, con alta precisione. Gestendo i tassi di evaporazione in un vuoto controllato, garantisce la copertura uniforme e il contatto intimo necessari per definire la regolabilità della polarità del rivelatore e massimizzare l'efficienza di raccolta della carica.

Creazione degli strati funzionali critici

L'interfaccia di passivazione

Il ruolo iniziale dell'attrezzatura è quello di depositare uno strato di passivazione C60.

Questo strato è estremamente sottile, misurando circa 6 nanometri.

La sua funzione principale è quella di modificare la chimica superficiale del cristallo CsPbBr3 prima che venga aggiunto l'elettrodo di massa.

L'elettrodo di Bismuto

Dopo la passivazione, l'attrezzatura viene utilizzata per depositare il materiale dell'elettrodo principale.

Per questa specifica applicazione, viene depositato uno strato di Bismuto (Bi) con uno spessore di circa 4 micrometri.

Questo strato funge da percorso conduttivo per i portatori di carica per uscire dal dispositivo.

Garantire le prestazioni del dispositivo attraverso il controllo del processo

Gestione precisa della velocità

L'attrezzatura consente agli operatori di controllare rigorosamente la velocità con cui i materiali vengono evaporati.

Questo controllo è fondamentale per ottenere i requisiti di spessore specifici sia per lo strato C60 ultra-sottile che per lo strato Bi molto più spesso.

Ottimizzazione del contatto superficiale

Le prestazioni di un rivelatore di radiazioni dipendono dalla qualità dell'interfaccia tra il cristallo e l'elettrodo.

L'evaporazione termica garantisce un "contatto stretto" tra gli strati e la superficie del cristallo singolo.

Questa intimità fisica riduce la resistenza e previene vuoti che potrebbero intrappolare le cariche.

Definizione delle caratteristiche del rivelatore

La qualità di questi strati depositati detta direttamente le metriche operative del dispositivo finale.

In particolare, l'uniformità della deposizione determina la regolabilità della polarità del rivelatore.

Inoltre, l'integrità del contatto governa l'efficienza di raccolta della carica, che è la misura di quanto efficacemente il rivelatore converte la radiazione in un segnale elettrico.

Il ruolo dell'ambiente di vuoto

Prevenzione dell'ossidazione

Sebbene l'attenzione principale sia sulla deposizione, l'aspetto "alto vuoto" è funzionale, non solo distinto.

Basandosi sui principi generali di questa tecnologia, l'ambiente di vuoto impedisce all'ossigeno di interagire con i materiali sorgente vaporizzati.

Ciò garantisce che gli strati depositati rimangano puri e privi di ossidi, che agiscono come isolanti e degradano le prestazioni.

Garantire la purezza del materiale

L'ambiente a bassa pressione consente alle particelle di vapore di viaggiare verso il substrato senza collidere con le molecole di gas.

Ciò crea un film denso e continuo piuttosto che una struttura porosa o contaminata.

Comprensione delle sfide

Disparità di spessore

Una sfida significativa in questo processo è la gestione della vasta differenza di scala tra i due strati.

L'attrezzatura deve essere in grado di controllare finemente uno strato di 6 nm (C60) pur sostenendo la deposizione per uno strato di 4 µm (Bi).

Il mancato passaggio efficace tra queste scale può portare a una scarsa passivazione o a una conduttività insufficiente dell'elettrodo.

Stabilità del vuoto

La qualità del film dipende interamente dal mantenimento di un vuoto stabile.

Qualsiasi fluttuazione di pressione durante il processo di evaporazione può introdurre impurità all'interfaccia.

Queste impurità creano centri di ricombinazione, che annullano il segnale elettrico prima che possa essere raccolto.

Ottimizzazione della fabbricazione per la qualità del rivelatore

Per massimizzare le prestazioni dei rivelatori CsPbBr3, il processo di evaporazione deve essere adattato alla funzione specifica di ogni strato.

- Se il tuo obiettivo principale è la stabilità del segnale: Dai priorità alla precisione della deposizione dello strato di passivazione C60 per garantire che i difetti superficiali del cristallo siano adeguatamente coperti.

- Se il tuo obiettivo principale è la raccolta di carica: Assicurati che la velocità di deposizione del Bismuto sia ottimizzata per creare un elettrodo di massa denso e privo di vuoti che aderisca saldamente allo strato di passivazione.

La sensibilità ultima del rivelatore è definita non solo dalla qualità del cristallo, ma dall'integrità dei contatti evaporati che estraggono il segnale.

Tabella riassuntiva:

| Componente del processo | Materiale | Spessore | Funzione principale |

|---|---|---|---|

| Strato di passivazione | C60 | ~6 nm | Modifica la chimica superficiale e copre i difetti |

| Strato dell'elettrodo | Bismuto (Bi) | ~4 μm | Fornisce un percorso conduttivo per i portatori di carica |

| Ambiente di vuoto | Alto vuoto | N/A | Previene l'ossidazione e garantisce un'elevata purezza del materiale |

| Controllo della velocità | Evaporazione precisa | Variabile | Garantisce una copertura uniforme e un contatto fisico stretto |

Migliora la tua ricerca sui rivelatori a cristallo singolo con KINTEK

La precisione sia su scala nanometrica che micrometrica è fondamentale per la fabbricazione di elettrodi ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati di sistemi di evaporazione termica ad alto vuoto, insieme ai nostri sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Che tu stia depositando strati di passivazione sensibili o elettrodi metallici di massa, le nostre attrezzature garantiscono la stabilità del vuoto e il controllo della velocità necessari per la massima efficienza di raccolta della carica.

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Contatta i nostri specialisti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Perché l'anidride carbonica viene utilizzata per la rigenerazione in situ per gassificazione dei catalizzatori NiCuCe? Migliora la longevità del catalizzatore

- Perché il controllo della temperatura ad alta precisione a 800 °C è fondamentale per le eterostrutture catalitiche BCMoMn?

- Come interagiscono i sistemi di sputtering e i processi di lift-off? Padroneggia la fabbricazione di micro-dispositivi per misurazioni ST-FMR

- Quali sono i vantaggi in termini di temperatura dell'utilizzo della deposizione catodica ad arco (CAD)? Aumenta la durezza del film a temperature più basse

- Come influisce l'attrezzatura di preriscaldamento del substrato sulla formazione e distribuzione della fase Laves nell'Inconel 718?

- Qual è la necessità di un sistema di schermatura con gas argon? Garantire la purezza nella rifusione laser

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- Qual è lo scopo tecnico dell'essiccazione dei precursori NaNbO3:Pr3+ a 60 °C? Ottimizza la sintesi delle tue polveri