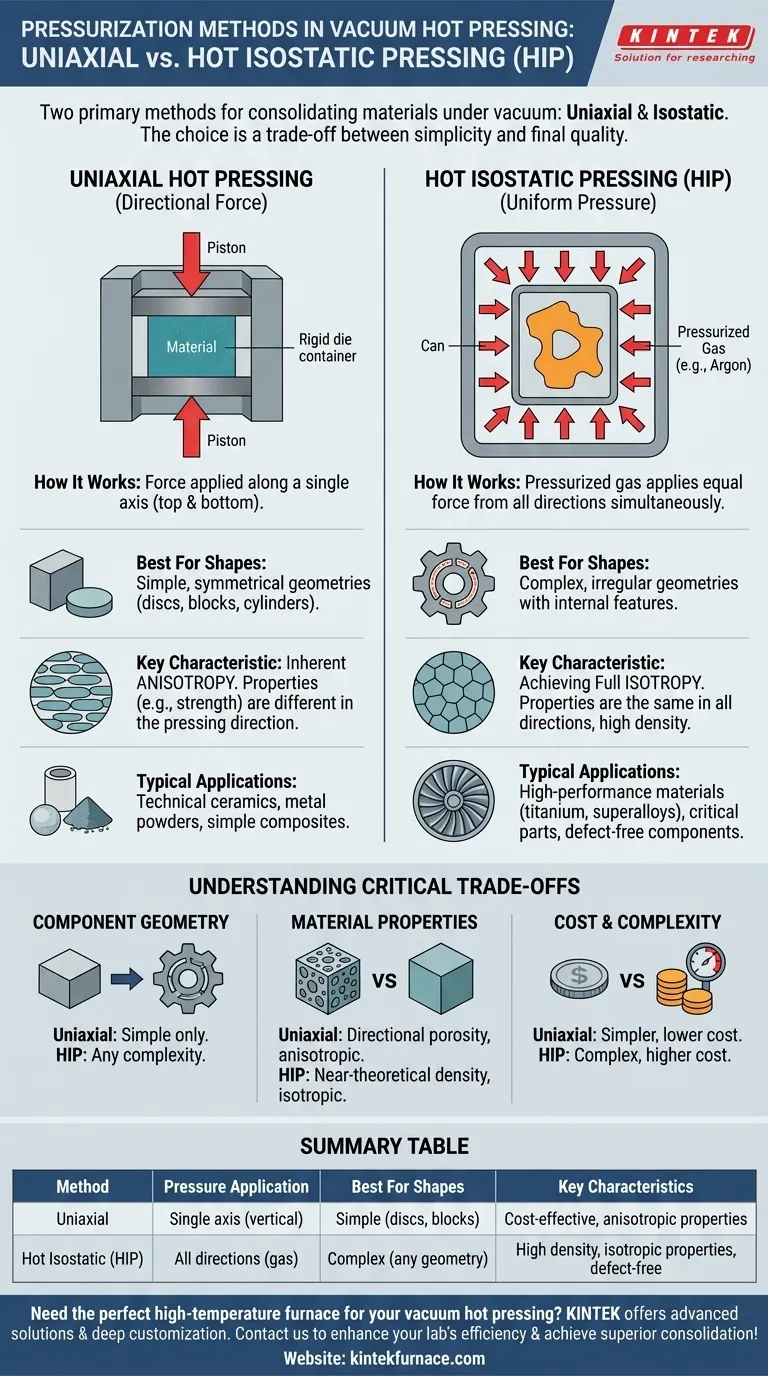

Nella pressatura a caldo sottovuoto, esistono due metodi principali per applicare pressione per consolidare i materiali: uniasiale e isostatico. La pressatura uniasiale applica forza lungo un singolo asse, ideale per creare forme semplici come dischi o blocchi. Al contrario, la pressatura isostatica a caldo (HIP) utilizza un gas pressurizzato per applicare una forza uguale da tutte le direzioni, essenziale per densificare forme complesse e ottenere proprietà dei materiali perfettamente uniformi.

La scelta fondamentale tra i metodi di pressurizzazione è un compromesso tra la semplicità del processo e la qualità finale del componente. La tua decisione dipende dalla geometria richiesta del pezzo e dalla necessità di proprietà del materiale uniformi e prive di difetti.

I Fondamentali della Pressatura a Caldo Uniasiale

La pressatura a caldo uniasiale è il metodo più semplice per applicare pressione e calore contemporaneamente in un ambiente sottovuoto.

Come Funziona: Il Concetto di Forza Direzionale

In questo processo, una polvere o un pezzo preformato viene posizionato all'interno di uno stampo rigido, tipicamente in grafite. Un pistone o pressa comprime quindi il materiale lungo un singolo asse verticale mentre il sistema viene riscaldato.

La pressione è diretta e direzionale, schiacciando il materiale dall'alto e dal basso. Questa semplicità la rende una tecnica ampiamente utilizzata ed economica.

Applicazioni e Materiali Tipici

Questo metodo è più adatto per produrre geometrie semplici e simmetriche come cilindri, dischi e blocchi rettangolari.

Viene comunemente utilizzato per densificare un'ampia gamma di materiali, comprese molte ceramiche tecniche (come il carburo di silicio), polveri metalliche e materiali compositi dove la forma finale non è complessa.

Caratteristica Chiave: Anisotropia Inerente

Poiché la forza viene applicata solo lungo un asse, i grani del materiale risultanti possono allinearsi preferenzialmente. Ciò può portare all'anisotropia, dove le proprietà meccaniche e fisiche del materiale (come resistenza o conduttività termica) sono diverse nella direzione di pressatura rispetto alle direzioni perpendicolari.

I Principi della Pressatura Isostatica a Caldo (HIP)

La Pressatura Isostatica a Caldo, o HIP, è una tecnica più avanzata che fornisce un consolidamento uniforme, eliminando le limitazioni direzionali della pressatura uniasiale.

Come Funziona: Pressione Uniforme da Tutti i Lati

In un sistema HIP, il componente viene sigillato ermeticamente in un contenitore metallico o "capsula". La parte incapsulata viene quindi posta all'interno di un recipiente ad alta pressione.

Il recipiente viene riscaldato e contemporaneamente riempito con un gas inerte, tipicamente argon, a pressioni molto elevate. Questo gas applica una pressione isostatica uniforme al componente da ogni direzione contemporaneamente.

Applicazioni e Materiali Tipici

Il HIP è lo standard aureo per applicazioni che richiedono la massima densità possibile e proprietà perfettamente uniformi. È essenziale per la fabbricazione di pezzi con geometrie complesse o irregolari che non possono essere realizzati in uno stampo semplice.

Questo processo è fondamentale per materiali ad alte prestazioni come leghe di titanio, superleghe per l'industria aerospaziale e ceramiche avanzate utilizzate in impianti medici o utensili da taglio, dove difetti interni non possono essere tollerati.

Caratteristica Chiave: Raggiungimento della Completa Isotopia e Densità

La pressione in tutte le direzioni è eccezionalmente efficace nel chiudere vuoti interni e porosità all'interno di un materiale. Ciò si traduce in componenti che raggiungono quasi il 100% della loro massima densità teorica.

Inoltre, poiché la pressione è uniforme, la parte finale è completamente isotropa, il che significa che le sue proprietà sono le stesse in tutte le direzioni.

Comprendere i Compromessi Critici

La scelta del metodo giusto richiede un equilibrio tra i requisiti tecnici e i vincoli di processo.

Geometria e Complessità del Componente

La pressatura uniasiale è limitata a forme semplici che possono essere espulse da uno stampo rigido. Il HIP può produrre parti di quasi ogni complessità, comprese quelle con canali interni o caratteristiche concave, poiché la pressione si adatta perfettamente alla superficie del componente.

Proprietà Finali del Materiale (Densità e Uniformità)

Mentre la pressatura uniasiale produce parti dense, può lasciare porosità direzionale residua e probabilmente risulterà in proprietà anisotrope. Il HIP è superiore per raggiungere la massima densità possibile e garantire proprietà isotrope e uniformi in tutto il componente.

Costo dell'Attrezzatura e Complessità del Processo

Le presse a caldo uniasiali sono generalmente più semplici, piccole e meno costose da acquistare e utilizzare. I sistemi HIP sono altamente complessi, richiedono un'infrastruttura specializzata per la gestione del gas ad alta pressione e comportano un processo più intensivo (ad es., incapsulamento e decapsulamento della parte), rendendoli significativamente più costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione dovrebbe essere guidata dai requisiti di utilizzo finale del componente che stai fabbricando.

- Se il tuo obiettivo principale è la produzione economica di forme semplici: la pressatura a caldo uniasiale è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è raggiungere la massima densità in una geometria complessa: la pressatura isostatica a caldo (HIP) è il metodo necessario e superiore.

- Se il tuo obiettivo principale è eliminare tutti i difetti interni per una parte critica e ad alta affidabilità: devi utilizzare il HIP per garantire il consolidamento completo e l'integrità del materiale.

In definitiva, il metodo di pressurizzazione giusto è quello che soddisfa le esigenze ingegneristiche del tuo prodotto finale.

Tabella riassuntiva:

| Metodo | Applicazione della Pressione | Ideale per Forme | Caratteristiche Chiave |

|---|---|---|---|

| Uniasiale | Asse singolo (verticale) | Semplici (dischi, blocchi) | Economico, proprietà anisotrope |

| Isostatico a Caldo (HIP) | Tutte le direzioni (gas) | Complesse (qualsiasi geometria) | Alta densità, proprietà isotrope, privo di difetti |

Hai bisogno del forno ad alta temperatura perfetto per la tua pressatura a caldo sottovuoto? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere un consolidamento del materiale superiore!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo la pressatura a caldo riduce al minimo la deformazione del pezzo? Ottenere precisione con calore e pressione inferiori

- Perché l'ambiente sotto vuoto è importante nella pressatura a caldo? Essenziale per materiali di purezza e alta densità

- Quali componenti vengono utilizzati nei forni a pressa calda per applicare pressione? Parti Essenziali per una Compressione Precisa ad Alta Temperatura

- Qual è lo scopo della pressatura a caldo sotto vuoto? Ottenere una densità e una purezza del materiale superiori