Il ruolo primario di un forno tubolare ad alta temperatura in questo processo è quello di fornire un ambiente di pirolisi rigorosamente controllato. Isola la biomassa a nido d'ape all'interno di una camera sigillata, sottoponendola a curve di riscaldamento precise sotto un flusso costante di gas protettivo per convertire il materiale organico grezzo in una struttura di carbonio stabile e porosa.

Concetto chiave Il forno tubolare non si limita a riscaldare il materiale; guida la sequenza chimica essenziale di disidratazione, devolatilizzazione e aromatizzazione. Mantenendo un'atmosfera priva di ossigeno, previene la combustione e garantisce che la biomassa si trasformi in uno "scheletro" di biochar solido con la struttura porosa iniziale richiesta per la successiva attivazione.

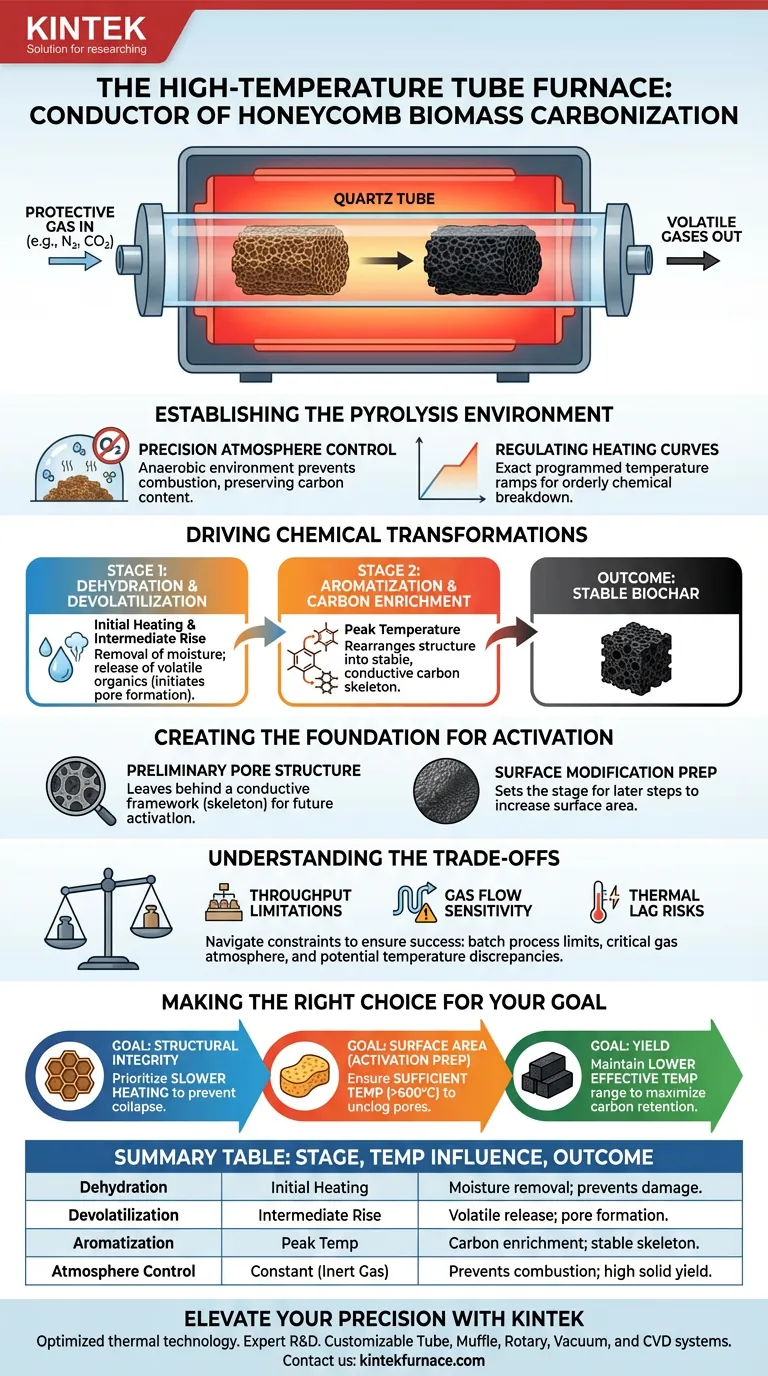

Stabilire l'ambiente di pirolisi

Per trasformare la biomassa a nido d'ape (come lo Slumgum) in biochar efficace, l'ambiente di lavorazione deve essere rigorosamente gestito. Il forno tubolare funge da unità di controllo centrale per queste variabili.

Controllo preciso dell'atmosfera

La funzione più critica del forno è la creazione di un ambiente anaerobico (privo di ossigeno).

Mantenendo un flusso costante di gas protettivi, come azoto o anidride carbonica, il forno impedisce alla biomassa di bruciare in cenere. Ciò consente al materiale di subire decomposizione termica (pirolisi) anziché combustione, preservando il contenuto di carbonio.

Regolazione delle curve di riscaldamento

La carbonizzazione non è istantanea; richiede rampe di temperatura specifiche. Il forno tubolare consente agli operatori di programmare esatte curve di riscaldamento.

Questo controllo garantisce che la biomassa venga riscaldata a una velocità che facilita una scomposizione chimica ordinata. Fluttuazioni rapide o riscaldamento incontrollato possono danneggiare la struttura di carbonio in via di sviluppo, rendendo essenziale la precisione del forno tubolare.

Guidare le trasformazioni chimiche

All'interno del forno, l'ambiente ad alta temperatura guida tre specifiche fasi di reazione responsabili della conversione della biomassa grezza in biochar.

Disidratazione e Devolatilizzazione

Man mano che il forno si riscalda, prima elimina l'umidità (disidratazione). Con l'aumentare delle temperature, il forno facilita la devolatilizzazione.

Durante questa fase, i componenti volatili all'interno della biomassa a nido d'ape vengono rilasciati come gas. Questo passaggio è fondamentale per scomporre la composizione organica iniziale senza distruggere la matrice fisica del materiale.

Aromatizzazione e arricchimento di carbonio

Una volta rimossi i volatili, il forno mantiene alte temperature per guidare l'aromatizzazione.

Questo processo riorganizza la struttura chimica, convertendo i componenti organici rimanenti in un solido stabile e arricchito di carbonio. Questa trasformazione crea la durabilità e la stabilità chimica caratteristiche del biochar di alta qualità.

Creare le basi per l'attivazione

L'obiettivo finale dell'utilizzo di un forno tubolare per la carbonizzazione è preparare il materiale per la lavorazione successiva.

Sviluppo della struttura porosa iniziale

Il forno converte la biomassa grezza in un biochar solido con una struttura porosa preliminare.

Rimuovendo attentamente la materia organica, il forno lascia un quadro conduttivo. Questo "scheletro" è la base necessaria per qualsiasi futura attivazione fisica o chimica.

Preparazione per la modifica superficiale

Mentre il processo di carbonizzazione stabilisce la struttura, prepara anche la chimica superficiale.

Il trattamento termico preserva l'integrità della biomassa mentre "prepara il terreno" in modo efficace per le fasi successive che aumenteranno l'area superficiale. Senza questa carbonizzazione controllata, la successiva attivazione mancherebbe di un substrato stabile su cui agire.

Comprendere i compromessi

Sebbene i forni tubolari ad alta temperatura siano lo standard per la carbonizzazione di precisione, ci sono vincoli che è necessario affrontare per garantire il successo.

1. Limitazioni di produttività I forni tubolari sono tipicamente dispositivi batch o continui su piccola scala. Offrono un controllo eccezionale per la ricerca e la produzione di alta qualità, ma possono diventare un collo di bottiglia se si tenta di processare rapidamente enormi volumi di biomassa.

2. Sensibilità all'interruzione del flusso di gas La qualità del biochar dipende interamente dall'atmosfera di gas protettivo. Qualsiasi interruzione o fluttuazione nel flusso di azoto o CO2 può introdurre ossigeno, portando a combustione parziale, ossidazione superficiale e una significativa perdita di resa.

3. Rischi di ritardo termico Sebbene preciso, può esserci una discrepanza tra il setpoint del forno e la temperatura effettiva del campione all'interno del tubo. È necessario tenere conto dei tassi di trasferimento di calore nella struttura a nido d'ape per garantire che il nucleo della biomassa raggiunga la temperatura di carbonizzazione target.

Fare la scelta giusta per il tuo obiettivo

Il modo in cui utilizzi il forno tubolare dovrebbe cambiare in base ai tuoi obiettivi specifici per il biochar.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità a velocità di riscaldamento più lente all'interno del forno per evitare che il rapido degasaggio collassi i delicati pori a nido d'ape.

- Se il tuo obiettivo principale è l'area superficiale (preparazione all'attivazione): Assicurati che il forno raggiunga temperature sufficienti (tipicamente superiori a 600°C) per completare completamente la devolatilizzazione, garantendo che i pori siano liberi e pronti per gli agenti di attivazione.

- Se il tuo obiettivo principale è la resa: Mantieni l'estremità inferiore dell'intervallo di temperatura di pirolisi efficace per massimizzare la ritenzione di carbonio solido pur raggiungendo l'aromatizzazione necessaria.

Il successo nella carbonizzazione non si basa solo sull'alto calore, ma sulla precisa orchestrazione di temperatura e atmosfera che solo un forno tubolare può fornire.

Tabella riassuntiva:

| Fase | Influenza della temperatura | Risultato chimico/fisico |

|---|---|---|

| Disidratazione | Riscaldamento iniziale | Rimozione dell'umidità; previene danni strutturali da vapore. |

| Devolatilizzazione | Aumento intermedio | Rilascio di composti organici volatili; inizia la formazione di pori. |

| Aromatizzazione | Temperatura di picco | Arricchimento di carbonio; crea uno scheletro di carbonio stabile e conduttivo. |

| Controllo dell'atmosfera | Costante (gas inerte) | Previene la combustione; garantisce un'elevata resa di biochar solido. |

Eleva la tua precisione di carbonizzazione con KINTEK

Stai cercando di ottimizzare la tua trasformazione o ricerca sulla biomassa? KINTEK fornisce la tecnologia termica all'avanguardia necessaria per il successo. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi per tubi, muffole, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

I nostri forni ad alta temperatura garantiscono il rigoroso controllo dell'atmosfera e le precise curve di riscaldamento essenziali per lo sviluppo di biochar di alta qualità e materiali avanzati. Contattaci oggi per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni di riscaldamento specializzate possono portare una coerenza senza pari ai tuoi risultati.

Guida Visiva

Riferimenti

- Kinga Morlo, Ryszard Dobrowolski. Optimization of Pt(II) and Pt(IV) Adsorption from a Water Solution on Biochar Originating from Honeycomb Biomass. DOI: 10.3390/molecules29020547

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come fa un forno tubolare a facilitare la trasformazione del legno naturale in un vettore di legno carbonizzato? Padroneggia la pirolisi

- Come si conforma un forno a tubo verticale agli standard ambientali? Ottenere operazioni di laboratorio ecologiche ed efficienti

- Qual è il significato dell'uso di un forno tubolare ad alta temperatura per il trattamento termico? Ottimizzare gli elettrodi hDMHA

- Quali sono le applicazioni tipiche dei forni a tubi divisi a tre zone?Riscaldamento di precisione per materiali avanzati

- Qual è la funzione chiave di un forno tubolare per l'austenitizzazione di acciai AHSS? Test di precisione per acciai ad alta resistenza

- Quali condizioni fisiche fornisce un forno tubolare per la pirolisi della biomassa? Controllo Termico Master per la Bioenergia

- Che ruolo gioca un forno tubolare orizzontale nella preparazione del carbonio poroso 25%-ASHC? Padronanza della pirolisi termica precisa

- Perché è necessaria una fornace tubolare ad alta temperatura per film sottili di MoS2 e WS2? Ottenere l'eccellenza della fase cristallina 2H