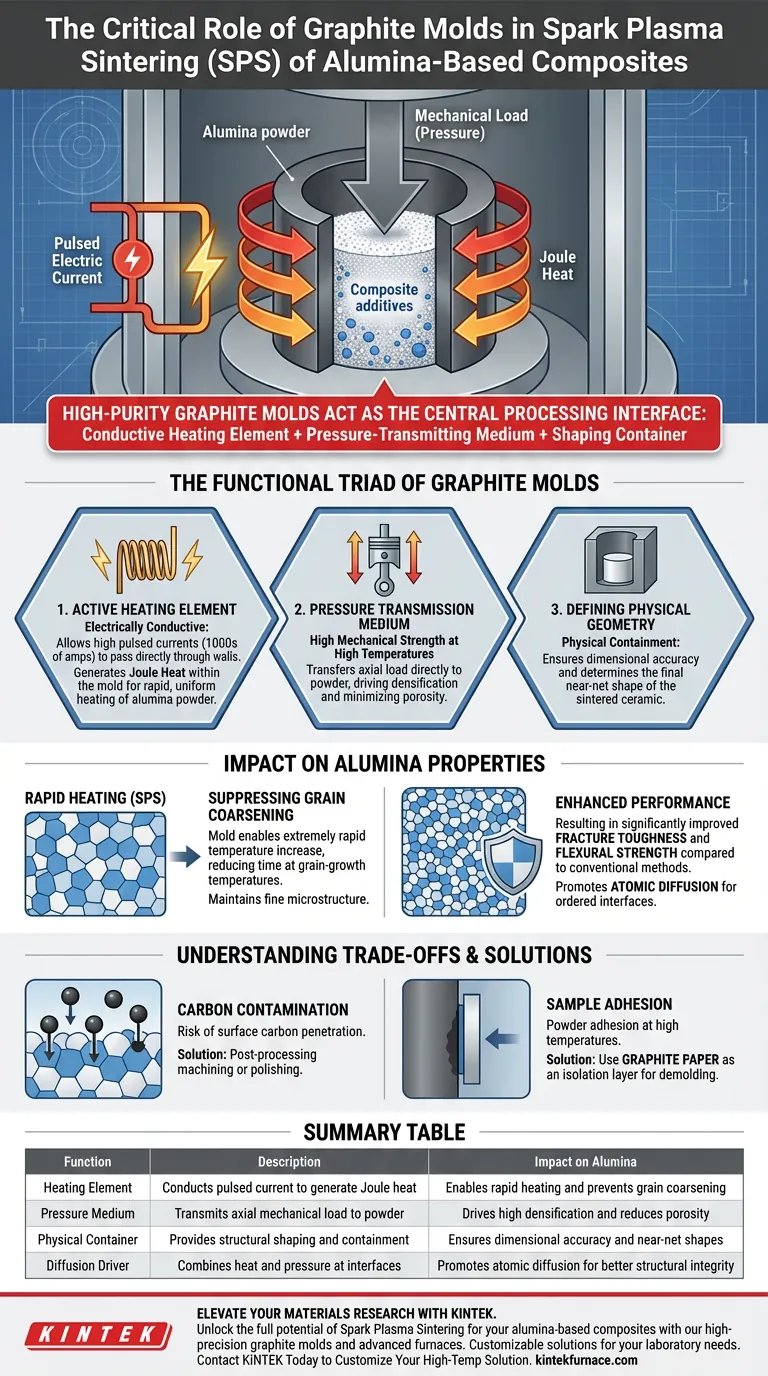

Gli stampi in grafite ad alta purezza fungono da interfaccia di processo centrale nella sinterizzazione a plasma spark (SPS), servendo simultaneamente come elemento riscaldante conduttivo, mezzo di trasmissione della pressione e contenitore di formatura. Convertendo la corrente elettrica pulsata direttamente in calore Joule mentre si applica un carico meccanico, questi stampi consentono l'accoppiamento termico e meccanico rapido necessario per sinterizzare compositi a base di allumina.

Concetto chiave Il vantaggio unico degli stampi in grafite nell'SPS è la loro capacità di facilitare velocità di riscaldamento estremamente rapide. Questo rapido processo termo-meccanico sopprime l'ingrossamento dei grani nelle ceramiche di allumina, il che è direttamente responsabile di un miglioramento significativo della tenacità alla frattura e della resistenza a flessione rispetto ai metodi di sinterizzazione convenzionali.

La triade funzionale degli stampi in grafite

Agire come elemento riscaldante attivo

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, gli stampi in grafite sono conduttivi elettricamente.

Consentono il passaggio di elevate correnti pulsate (spesso migliaia di ampere) direttamente attraverso le pareti dello stampo. Questa corrente genera calore Joule all'interno dello stampo stesso, trasferendo energia termica immediatamente alla polvere di allumina per un riscaldamento altamente efficiente e uniforme.

Trasmissione della pressione meccanica

La grafite possiede un'elevata resistenza meccanica anche a temperature di sinterizzazione elevate.

Ciò consente allo stampo di agire come mezzo di trasmissione della pressione, trasferendo carichi assiali (pressione esterna) direttamente alle particelle di polvere. Questa pressione è essenziale per guidare la densificazione del composito di allumina e minimizzare la conducibilità termica reticolare.

Definizione della geometria fisica

Al livello più elementare, lo stampo fornisce il contenimento fisico della polvere.

Garantisce l'accuratezza dimensionale del campione durante il processo di consolidamento ad alta pressione. Questa capacità di formatura determina la forma finale quasi netta della ceramica sinterizzata.

Impatto sulle proprietà dell'allumina

Soppressione dell'ingrossamento dei grani

Il ruolo più critico dello stampo in grafite in questo contesto è consentire rapidi aumenti di temperatura.

Poiché lo stampo si riscalda così rapidamente, l'allumina trascorre meno tempo a temperature critiche di crescita dei grani. Ciò sopprime l'"ingrossamento" (allargamento) dei grani, mantenendo una microstruttura fine che è superiore ai materiali lavorati lentamente.

Miglioramento delle prestazioni meccaniche

La conservazione di una struttura a grani fini ha una correlazione diretta con i limiti meccanici.

Impedendo la crescita dei grani, il processo aumenta significativamente la tenacità alla frattura e la resistenza a flessione della ceramica di allumina finale. La capacità dello stampo di facilitare una sinterizzazione rapida è il principale motore di queste caratteristiche meccaniche migliorate.

Promozione della diffusione atomica

La combinazione di calore e pressione diretti crea un ambiente favorevole alla diffusione atomica.

Ciò porta alla formazione di interfacce ordinate con caratteristiche semi-coerenti tra i materiali compositi. Queste interfacce sono vitali per l'integrità strutturale e l'ottimizzazione delle proprietà termiche.

Comprensione dei compromessi

Diffusione del carbonio e contaminazione

Gli stampi in grafite sono a base di carbonio, creando il rischio di penetrazione di atomi di carbonio nella superficie del composito di allumina.

Ciò può alterare le proprietà meccaniche dell'esterno. È pratica standard lavorare o lucidare lo strato superficiale del campione sinterizzato per rimuovere questa contaminazione prima dei test di prestazione.

Adesione del campione

Ad alte temperature e pressioni, le polveri ceramiche possono aderire o reagire con le pareti dello stampo.

Per evitare ciò, viene spesso utilizzata carta di grafite come strato isolante tra lo stampo e la polvere. Questo rivestimento garantisce che il campione possa essere estratto dallo stampo senza danni e mantiene una distribuzione uniforme della corrente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia degli stampi in grafite nel tuo processo SPS, considera i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è l'elevata resistenza: Dai priorità alle rapide velocità di riscaldamento facilitate dalla conduttività dello stampo per sopprimere la crescita dei grani e massimizzare la resistenza a flessione.

- Se il tuo obiettivo principale è la purezza superficiale: Tieni conto della necessaria rimozione post-elaborazione dello strato superficiale contaminato da carbonio, o utilizza rivestimenti in carta di grafite.

- Se il tuo obiettivo principale è la densità: Sfrutta l'elevata resistenza alla temperatura dello stampo per applicare la massima pressione consentita, guidando la diffusione atomica e chiudendo la porosità.

Lo stampo in grafite non è solo un contenitore; è il motore attivo che guida gli esclusivi benefici microstrutturali del processo SPS.

Tabella riassuntiva:

| Funzione | Descrizione | Impatto sui compositi di allumina |

|---|---|---|

| Elemento riscaldante | Conduce corrente pulsata per generare calore Joule | Consente un rapido riscaldamento e previene l'ingrossamento dei grani |

| Mezzo di pressione | Trasmette il carico meccanico assiale alla polvere | Guida l'alta densificazione e riduce la porosità |

| Contenitore fisico | Fornisce formatura strutturale e contenimento | Garantisce accuratezza dimensionale e forme quasi nette |

| Motore di diffusione | Combina calore e pressione alle interfacce | Promuove la diffusione atomica per una migliore integrità strutturale |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale della sinterizzazione a plasma spark per i tuoi compositi a base di allumina. KINTEK fornisce stampi in grafite di alta precisione e sistemi di forni avanzati ad alta temperatura progettati per soddisfare le rigorose esigenze della scienza dei materiali moderna.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffola, a Tubo, Rotativi, Sottovuoto e CVD su misura per le tue esigenze di laboratorio uniche. Sia che tu stia cercando di sopprimere l'ingrossamento dei grani o massimizzare la tenacità alla frattura, il nostro team tecnico è pronto ad assisterti.

Contatta KINTEK oggi stesso per personalizzare la tua soluzione ad alta temperatura

Guida Visiva

Riferimenti

- Yufei Sun, Dairong Chen. Recent Advancements in Alumina-Based High-Temperature Insulating Materials: Properties, Applications, and Future Perspectives. DOI: 10.70322/htm.2025.10001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come si confronta la densità della ceramica di allumina con l'acciaio? Scopri soluzioni materiali più leggere e ad alte prestazioni

- Quali funzioni svolgono i crogioli di allumina e l'incapsulamento in tubo di quarzo? Scudi essenziali per la sintesi di Na2In2As3

- In che modo i controllori di flusso massico ad alta precisione contribuiscono allo studio del comportamento di ossidazione della lignite?

- Quale ruolo svolge un forno di essiccazione di precisione nel pretrattamento delle polveri di ossido di Bi-Fe? Salvaguarda la tua nano-morfologia

- A cosa serve una camera a vuoto? Padroneggiare la lavorazione dei materiali con il controllo ambientale

- Perché le griglie metalliche a rete sono preferite per l'essiccazione a strato sottile? Aumenta l'efficienza e l'accuratezza nel tuo laboratorio

- Qual è il ruolo delle ghiere di tenuta specializzate negli esperimenti di riscaldamento? Garantire isolamento ermetico e purezza

- Perché l'uso di crogioli di grafite ad alta purezza è essenziale? Proteggere l'acciaio al manganese-TiC durante la sinterizzazione