In breve, un forno elettrico a scatola svolge un ruolo molto specifico e limitato nella fusione dei metalli. Sebbene sia più comunemente associato al trattamento termico, alcuni modelli sono progettati per fondere piccole quantità di metalli non ferrosi o leghe, principalmente in ambienti di laboratorio, educativi o di prototipazione su piccola scala.

Il punto cruciale è che un forno a scatola è uno strumento di nicchia per fusioni in piccoli lotti e non critiche. Per qualsiasi produzione seria che richieda efficienza, purezza o controllo preciso, tecnologie specializzate come i forni a induzione o a vuoto sono lo standard industriale.

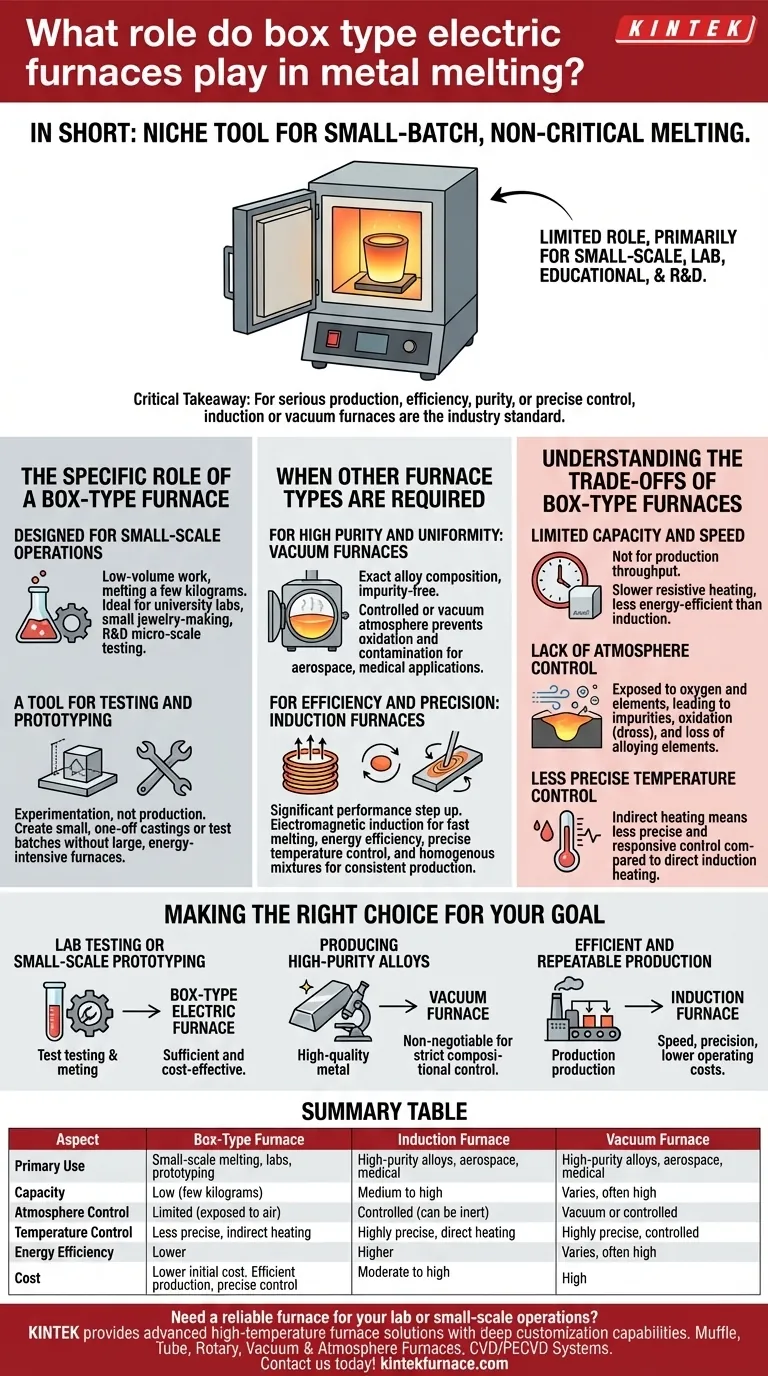

Il Ruolo Specifico di un Forno a Scatola

Un forno a scatola è definito dal suo fattore di forma: una semplice camera isolata con uno sportello. Quando viene utilizzato per la fusione, si affida tipicamente a elementi riscaldanti a resistenza elettrica per portare un crogiolo di metallo alla temperatura richiesta.

Progettato per Operazioni su Piccola Scala

Questi forni sono fondamentalmente progettati per lavori a basso volume. La loro costruzione semplice li rende una scelta economica per fondere alcuni chilogrammi di metallo alla volta.

Ciò li rende adatti per laboratori universitari, piccole operazioni di gioielleria o reparti di ricerca e sviluppo che testano nuove composizioni di leghe su micro-scala.

Uno Strumento per Test e Prototipazione

L'applicazione principale non è la produzione, ma la sperimentazione. Un forno a scatola consente a un metallurgista o a un tecnico di creare piccole fusioni singole o lotti di prova senza accendere un grande forno di produzione ad alto consumo energetico.

Quando Sono Necessari Altri Tipi di Forni

I limiti di un forno a scatola diventano evidenti se confrontati con tecnologie di fusione più avanzate. La scelta del forno è dettata interamente dai requisiti di purezza, efficienza e scala.

Per Alta Purezza e Uniformità: Forni a Vuoto

Quando la composizione finale della lega deve essere esatta e priva di impurità, è necessario un forno a vuoto. Fondendo il metallo in un'atmosfera controllata o sottovuoto, si previene l'ossidazione e la contaminazione dall'aria ambiente.

Questo livello di controllo è cruciale per le applicazioni aerospaziali, mediche e altre applicazioni ad alte prestazioni in cui l'integrità del materiale è fondamentale.

Per Efficienza e Precisione: Forni a Induzione

I forni a induzione rappresentano un significativo passo avanti nelle prestazioni. Utilizzano l'induzione elettromagnetica per riscaldare direttamente il metallo, ottenendo tempi di fusione molto più rapidi e una maggiore efficienza energetica.

Questa tecnologia offre un controllo preciso della temperatura e promuove un'azione di agitazione all'interno del metallo fuso, portando a una miscela più omogenea. Sono una scelta pulita ed economica per lavori di produzione coerenti.

Comprendere i Compromessi dei Forni a Scatola

Scegliere un forno a scatola per la fusione implica accettare un chiaro insieme di compromessi in cambio di semplicità e costi iniziali inferiori.

Capacità e Velocità Limitate

Il compromesso più evidente è il volume. Questi forni non sono costruiti per la produttività di produzione. Il metodo di riscaldamento resistivo è anche significativamente più lento e meno efficiente dal punto di vista energetico rispetto al riscaldamento a induzione.

Mancanza di Controllo dell'Atmosfera

Un forno a scatola standard non offre protezione dall'atmosfera. Ciò significa che i metalli sono esposti all'ossigeno e ad altri elementi durante la fusione, il che può portare a impurità, ossidazione (scoria) e perdita di preziosi elementi leganti.

Controllo della Temperatura Meno Preciso

Sebbene i controller moderni abbiano migliorato, il metodo di riscaldamento indiretto di un forno a scatola offre generalmente un controllo della temperatura meno preciso e reattivo rispetto a un sistema a induzione, in cui il calore viene generato direttamente all'interno del metallo stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il forno corretto dipende dall'allineamento delle capacità della tecnologia con le tue specifiche esigenze operative.

- Se il tuo obiettivo principale è il test di laboratorio o la prototipazione su piccola scala: Un forno elettrico a scatola può essere uno strumento sufficiente ed economicamente vantaggioso.

- Se il tuo obiettivo principale è produrre leghe di alta purezza: Un forno a vuoto è indispensabile per garantire un rigoroso controllo compositivo.

- Se il tuo obiettivo principale è una produzione efficiente e ripetibile: Un forno a induzione fornisce la velocità, la precisione e i costi operativi inferiori necessari.

In definitiva, comprendere i punti di forza e i limiti di ciascun tipo di forno ti consente di selezionare lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Aspetto | Forno a Scatola | Forno a Induzione | Forno a Vuoto |

|---|---|---|---|

| Uso Primario | Fusione su piccola scala, laboratori, prototipazione | Produzione efficiente, controllo preciso | Leghe di elevata purezza, aerospaziale, medicale |

| Capacità | Bassa (pochi chilogrammi) | Media o alta | Variabile, spesso alta |

| Controllo Atmosfera | Limitato (esposto all'aria) | Controllato (può essere inerte) | Sottovuoto o controllato |

| Controllo Temperatura | Meno preciso, riscaldamento indiretto | Molto preciso, riscaldamento diretto | Molto preciso, controllato |

| Efficienza Energetica | Inferiore | Superiore | Variabile, spesso alta |

| Costo | Costo iniziale inferiore | Moderato o alto | Alto |

Hai bisogno di un forno affidabile per il tuo laboratorio o per operazioni su piccola scala? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza