In sostanza, un'atmosfera protettiva del forno crea un ambiente chimico controllato che protegge le parti riscaldate dal reagire con l'aria ambiente. Questa barriera di gas inerte o reattivo è essenziale per prevenire alterazioni superficiali dannose, come l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio), che possono compromettere l'integrità e le prestazioni del componente finale.

La funzione principale di un'atmosfera protettiva non è semplicemente schermare un pezzo, ma controllare attivamente l'ambiente chimico ad alte temperature. Ciò assicura che le proprietà superficiali del materiale siano preservate o modificate intenzionalmente per soddisfare specifiche esigenze ingegneristiche.

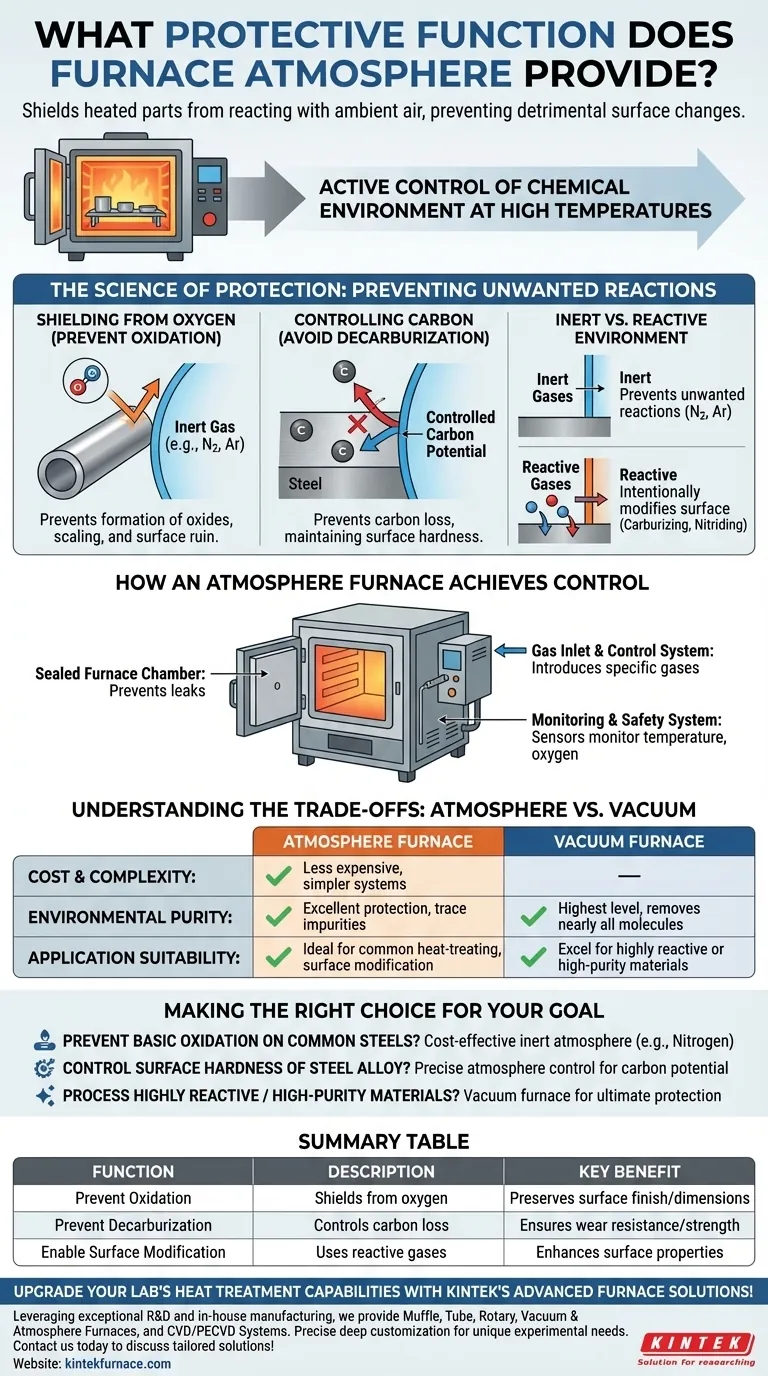

La Scienza della Protezione: Prevenire Reazioni Indesiderate

Quando i metalli vengono riscaldati, la loro reattività aumenta drasticamente. Un'atmosfera protettiva contrasta direttamente gli effetti negativi che si verificherebbero altrimenti all'aria aperta, assicurando che le proprietà del materiale non vengano degradate durante il processo termico.

Schermatura dall'Ossigeno per Prevenire l'Ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno nell'aria per formare ossidi sulla loro superficie. Questo processo, noto come ossidazione o formazione di scaglie, può rovinare la finitura superficiale, alterare le dimensioni e creare uno strato esterno fragile che deve essere rimosso in una costosa fase secondaria. Un'atmosfera protettiva sposta l'ossigeno, creando un ambiente inerte dove queste reazioni non possono avvenire.

Controllo del Carbonio per Evitare la Decarburazione

Per gli acciai al carbonio, l'esposizione all'ossigeno e al vapore acqueo ad alte temperature può causare la diffusione del carbonio fuori dalla superficie. Questa perdita di carbonio, o decarburazione, si traduce in uno strato superficiale morbido e indebolito, che può essere catastrofico per i componenti che fanno affidamento sulla durezza superficiale per la resistenza all'usura, come ingranaggi o cuscinetti. La composizione dell'atmosfera può essere controllata per avere un "potenziale di carbonio" specifico, prevenendo questa perdita di carbonio.

Creazione di un Ambiente Inerte o Reattivo

Le atmosfere protettive possono essere inerti o reattive. Le atmosfere inerti, che utilizzano gas come argon o azoto, impediscono semplicemente reazioni indesiderate. Le atmosfere reattive, d'altra parte, sono progettate per causare intenzionalmente una reazione superficiale desiderata, come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) per indurire la superficie.

Come un Forno ad Atmosfera Ottiene il Controllo

È necessario un forno specializzato per contenere e gestire l'atmosfera protettiva. Ciò si ottiene grazie a una combinazione di progettazione meccanica precisa e sistemi di controllo sofisticati.

La Camera del Forno Sigillata

Il processo inizia con una camera di riscaldamento ermeticamente sigillata. Il corpo del forno e lo sportello sono costruiti con guarnizioni robuste per impedire la fuoriuscita del gas protettivo e, cosa più importante, per impedire all'aria ambiente di penetrare e contaminare l'ambiente controllato.

Il Sistema di Ingresso Gas e Controllo

Sistemi dedicati di ingresso e uscita del gas consentono l'introduzione di gas specifici—come miscele di azoto, argon o idrogeno—nella camera. Un sistema di controllo dell'atmosfera regola precisamente i flussi e i rapporti di questi gas per creare e mantenere l'ambiente chimico desiderato durante l'intero ciclo di riscaldamento.

Il Sistema di Monitoraggio e Sicurezza

Per garantire l'integrità del processo, sensori monitorano costantemente parametri critici come la temperatura e il contenuto di ossigeno all'interno del forno. Se un sensore rileva un'anomalia—come una perdita di ossigeno—il sistema può attivare un allarme o avviare uno spegnimento automatico per proteggere sia il forno che i pezzi in lavorazione.

Comprendere i Compromessi: Atmosfera vs. Vuoto

Sebbene altamente efficaci, i forni a atmosfera controllata non sono l'unica soluzione. Esistono su uno spettro di controllo ambientale, con i forni a vuoto che rappresentano l'alternativa principale.

Costo e Complessità

I forni ad atmosfera sono generalmente meno costosi da acquistare e operare rispetto ai forni a vuoto. I sistemi meccanici necessari per introdurre e gestire gas a pressione atmosferica o prossima sono più semplici rispetto alle pompe ad alta potenza e alle camere robuste necessarie per raggiungere un vuoto spinto.

Livello di Purezza Ambientale

Un forno a vuoto fornisce il massimo livello di purezza rimuovendo quasi tutte le molecole dalla camera, offrendo la protezione ottimale per materiali estremamente reattivi come titanio o metalli refrattari. I forni ad atmosfera forniscono un'eccellente protezione ma conteranno sempre tracce di impurità dal gas di alimentazione o piccole perdite.

Idoneità all'Applicazione

I forni ad atmosfera sono ideali per una vasta gamma di processi comuni di trattamento termico, inclusi indurimento neutro, ricottura e cementazione degli acciai. La loro capacità di utilizzare gas reattivi è un vantaggio chiave per i trattamenti di modifica superficiale. I forni a vuoto eccellono dove anche una minima interazione superficiale è inaccettabile.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un tipo specifico di atmosfera protettiva dipende interamente dal materiale trattato e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base su acciai comuni: Una semplice atmosfera inerte (come l'azoto) fornisce una soluzione economica e altamente affidabile.

- Se il tuo obiettivo principale è controllare la durezza superficiale di una lega di acciaio: Hai bisogno di un forno con controllo preciso dell'atmosfera per gestire il potenziale di carbonio, prevenendo la decarburazione o consentendo la cementazione.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o di elevata purezza: Un forno a vuoto è spesso la scelta superiore, poiché elimina quasi tutte le possibilità di contaminazione atmosferica.

In definitiva, padroneggiare l'atmosfera del forno è fondamentale per trasformare un materiale grezzo in un componente con prestazioni prevedibili e affidabili.

Tabella Riassuntiva:

| Funzione | Descrizione | Vantaggio Chiave |

|---|---|---|

| Prevenire l'Ossidazione | Schermare le parti riscaldate dall'ossigeno per evitare la formazione di scaglie superficiali | Preserva la finitura superficiale e le dimensioni |

| Prevenire la Decarburazione | Controllare la perdita di carbonio negli acciai per mantenere la durezza | Assicura la resistenza all'usura e la forza del componente |

| Consentire la Modifica Superficiale | Utilizzare gas reattivi per cementazione o nitrurazione | Migliora le proprietà superficiali per applicazioni specifiche |

Aggiorna le capacità di trattamento termico del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, dalla prevenzione dell'ossidazione alla realizzazione di modifiche superficiali precise. Contattaci oggi per discutere come le nostre atmosfere per forni su misura possono migliorare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore