In sintesi, la pressatura sottovuoto e la preformatura sono processi che utilizzano la pressione atmosferica come una morsa per modellare e consolidare strati di tessuto o fibra, spesso impregnati di resina. I sistemi moderni realizzano ciò con una combinazione di un utensile di formatura (stampo), un sacco a vuoto e un sistema di riscaldamento controllato con precisione, come riscaldatori a infrarossi, il tutto gestito da controlli automatizzati per la coerenza.

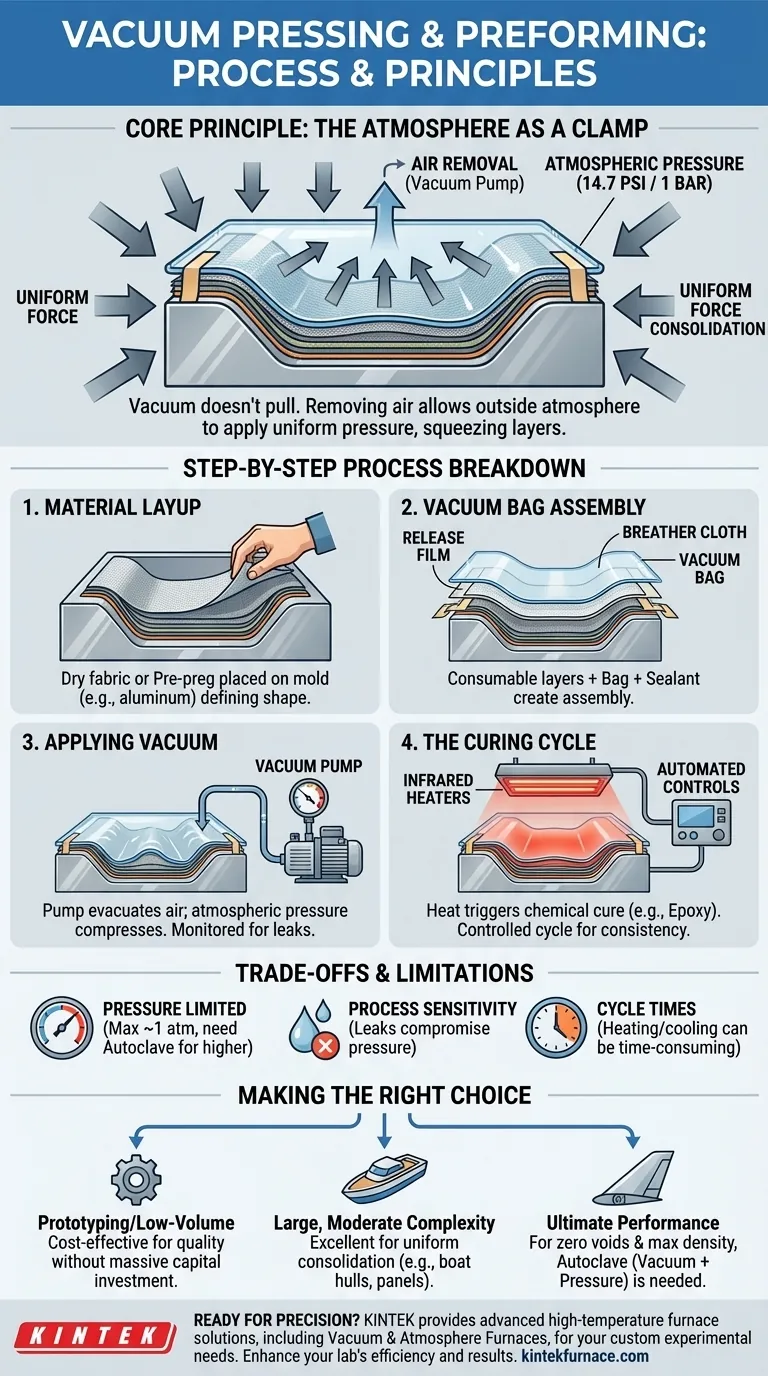

L'intuizione fondamentale è che il "vuoto" non tira il materiale in forma. Invece, la rimozione dell'aria all'interno di un sacco sigillato permette all'immenso peso dell'atmosfera esterna – circa 14,7 libbre per pollice quadrato – di applicare una pressione uniforme e costante su tutta la parte, comprimendo gli strati insieme e forzandoli contro lo stampo.

Il Principio Fondamentale: Utilizzare l'Atmosfera come Morsa

Cosa Fa Veramente il Vuoto

Il termine "formatura sottovuoto" può essere fuorviante. Il processo non implica che il vuoto stesso eserciti una forza di trazione sul materiale.

Invece, una pompa rimuove l'aria da un sacco flessibile sigillato che copre il materiale e il suo stampo. Questo crea un differenziale di pressione tra l'interno del sacco (pressione quasi zero) e l'ambiente esterno (pressione atmosferica standard).

Il Potere della Pressione Atmosferica

Questa differenza di pressione consente all'atmosfera circostante di premere uniformemente sul sacco a vuoto. Questa forza costante e uniforme consolida gli strati di tessuto, rimuove l'aria intrappolata e l'eccesso di resina e assicura che il materiale si conformi perfettamente ai contorni dell'utensile di formatura.

Un'Analisi Passo-Passo del Processo

L'applicazione pratica della pressatura sottovuoto segue una sequenza precisa di passaggi per garantire un componente composito di alta qualità e privo di vuoti.

Passo 1: Disposizione del Materiale (Layup)

Innanzitutto, strati di tessuto asciutto o fibra pre-impregnata (pre-preg) vengono posizionati con cura sulla superficie di un utensile di formatura, o stampo. Lo stampo definisce la forma finale della parte ed è spesso realizzato con materiali come l'alluminio o compositi speciali per utensili in grado di resistere al calore del ciclo di polimerizzazione.

Passo 2: L'Assemblaggio del Sacco a Vuoto

Una serie di materiali di consumo vengono posizionati sopra il pezzo disposto. Questo include un film di distacco per prevenire l'adesione, un tessuto traspirante per creare un percorso chiaro per l'aria da espellere e, infine, il sacco a vuoto stesso. Il sacco viene sigillato ai bordi dell'utensile usando nastro sigillante specializzato.

Passo 3: Applicazione del Vuoto

Una pompa a vuoto è collegata al sacco sigillato tramite una porta. Mentre la pompa evacua l'aria, la pressione atmosferica esterna inizia a comprimere l'assemblaggio. I sistemi di monitoraggio tracciano il livello di vuoto per garantire una corretta sigillatura e una pressione adeguata prima di passare alla fase successiva.

Passo 4: Il Ciclo di Polimerizzazione

Per i materiali termoindurenti come la resina epossidica, è richiesto calore per innescare una reazione chimica che solidifica (polimerizza) il pezzo. Il riscaldamento a infrarossi è un metodo comune nelle presse a vuoto sofisticate perché fornisce energia rapida, senza contatto e altamente controllabile per riscaldare il pezzo alla sua temperatura target.

I processi di produzione automatizzati gestiscono l'intero ciclo, controllando la velocità di riscaldamento, la durata della polimerizzazione e il livello di vuoto per garantire un risultato ripetibile e di alta qualità.

Comprendere i Compromessi e i Limiti

Sebbene potente, la pressatura sottovuoto non è la soluzione per ogni applicazione composita. Comprendere i suoi limiti è fondamentale per fare la scelta di produzione giusta.

Limitazioni di Pressione

La pressione massima che può essere raggiunta è limitata a un'atmosfera (~14,7 psi o 1 bar). Per componenti aerospaziali ad alte prestazioni che richiedono massima densità e minimi vuoti, sono necessari sistemi a pressione più elevata come un'autoclave.

Sensibilità del Processo

Il successo del processo dipende fortemente dalla qualità della sigillatura del sacco a vuoto. Anche una micro-perdita può compromettere la pressione e rovinare il pezzo, richiedendo tecnici esperti e un'attenta preparazione.

Tempi di Ciclo

Anche se più veloci di alcuni metodi rudimentali, i cicli di riscaldamento e raffreddamento richiesti per la polimerizzazione possono comunque essere lunghi, il che può rappresentare un collo di bottiglia nella produzione ad alto volume rispetto a processi come lo stampaggio a compressione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo giusto dipende interamente dagli obiettivi del tuo progetto in termini di prestazioni, volume e costo.

- Se il tuo obiettivo principale è la prototipazione o la produzione a basso volume: La pressatura sottovuoto è una scelta eccellente ed economica per creare pezzi di alta qualità senza l'enorme investimento di capitale di un'autoclave.

- Se il tuo obiettivo principale è la creazione di parti grandi, strutturalmente solide e di moderata complessità: Questo processo eccelle nella produzione di elementi come scafi di barche, pannelli della carrozzeria automobilistica ed elementi architettonici in cui il consolidamento uniforme è fondamentale.

- Se il tuo obiettivo principale è la massima performance con zero vuoti (ad esempio, strutture aerospaziali critiche): Sarà probabilmente necessario utilizzare un'autoclave, che combina il vuoto con una pressione esterna elevata per ottenere un consolidamento del materiale superiore.

In definitiva, la pressatura sottovuoto è una tecnologia versatile e accessibile che colma il divario tra la laminazione manuale di base e la polimerizzazione in autoclave di fascia alta.

Tabella Riepilogativa:

| Fase del Processo | Componenti Chiave | Scopo |

|---|---|---|

| Disposizione del Materiale | Tessuto, Pre-preg, Stampo | Definire la forma del pezzo e la disposizione degli strati |

| Assemblaggio del Sacco a Vuoto | Sacco, Film di Distacco, Tessuto Traspirante | Sigillare e consentire l'evacuazione dell'aria |

| Applicazione del Vuoto | Pompa a Vuoto, Sistemi di Monitoraggio | Creare un differenziale di pressione per il consolidamento |

| Ciclo di Polimerizzazione | Riscaldatori a Infrarossi, Controlli Automatizzati | Riscaldare e polimerizzare i materiali termoindurenti |

Pronto a migliorare la tua produzione di compositi con precisione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per processi come la pressatura sottovuoto. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?