La risposta definitiva è che i forni a tubo PE-CVD utilizzano una fonte di plasma RF (radiofrequenza) da 300 W. Questa fonte è ciò che abilita l'aspetto "plasma-enhanced" (potenziato dal plasma) del processo di deposizione chimica da fase vapore, generando l'energia necessaria per depositare materiali a temperature significativamente più basse rispetto ai metodi tradizionali.

Sebbene l'hardware specifico sia una sorgente RF da 300 W, la vera innovazione consiste nell'utilizzare il plasma per superare i limiti di alta temperatura del tradizionale Chemical Vapor Deposition (CVD). Ciò rende l'intero processo più efficiente, economico e versatile.

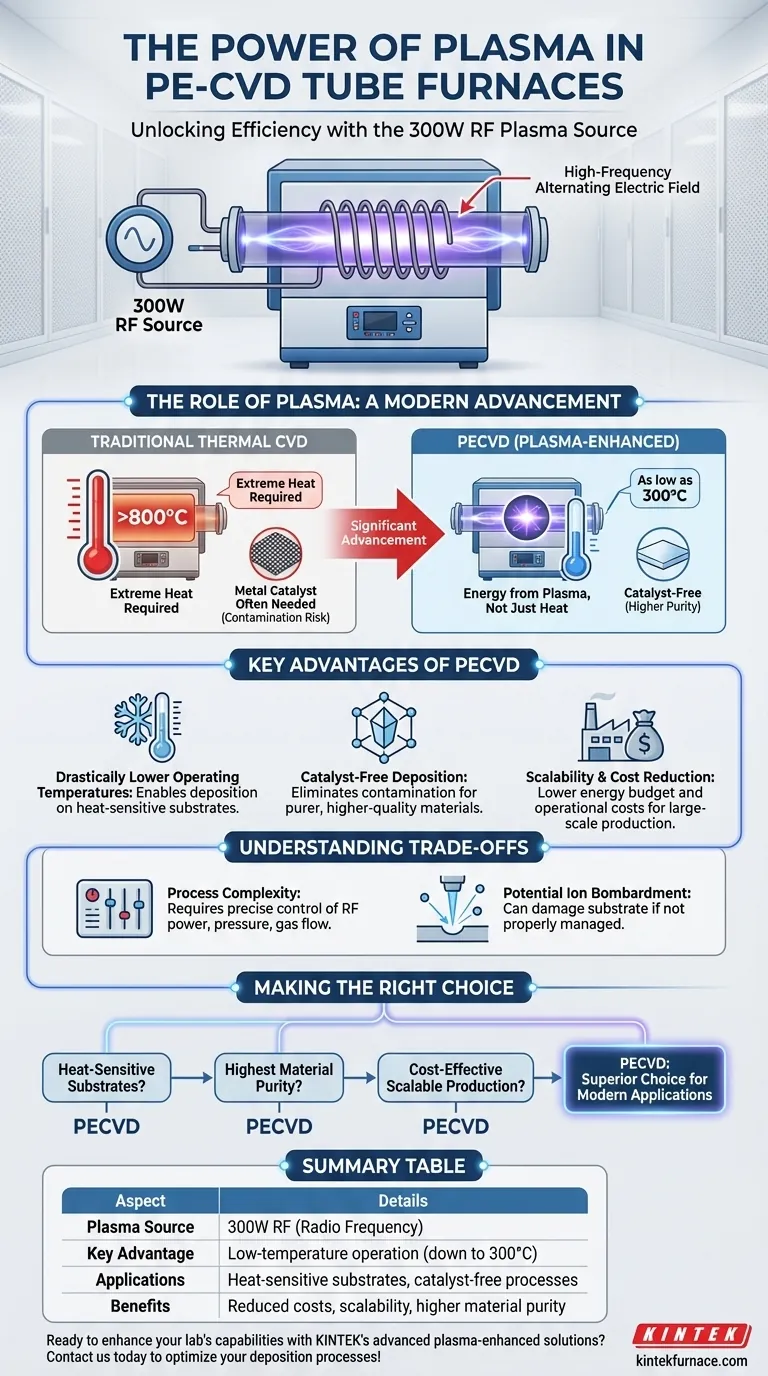

Il ruolo del plasma nel CVD moderno

La deposizione chimica da fase vapore potenziata dal plasma (PECVD) rappresenta un significativo passo avanti rispetto al tradizionale CVD termico. La differenza fondamentale risiede nel modo in cui l'energia viene fornita ai gas precursori.

Cos'è il plasma?

Il plasma è spesso definito il quarto stato della materia. È un gas ionizzato contenente una miscela di ioni, elettroni e particelle neutre.

Nel contesto del PECVD, questo gas elettricamente carico fornisce l'energia necessaria per scomporre le molecole precursore, un compito che altrimenti richiederebbe un calore estremo.

Come la sorgente RF crea il plasma

La sorgente RF da 300 W genera un campo elettrico alternato ad alta frequenza all'interno del tubo del forno.

Questo campo accelera rapidamente gli elettroni liberi, facendoli scontrare con le molecole di gas. Queste collisioni trasferiscono energia, strappando elettroni dalle molecole e creando gli ioni e i radicali reattivi che definiscono il plasma.

Vantaggi chiave di un processo potenziato dal plasma

L'introduzione di una fonte di plasma cambia fondamentalmente il processo di deposizione, offrendo chiari vantaggi rispetto alle tecniche più vecchie.

Temperature operative drasticamente inferiori

Il CVD tradizionale si basa sull'energia termica, richiedendo spesso temperature superiori a 800°C per scomporre i gas precursori. Il PECVD, utilizzando il plasma, può ottenere gli stessi risultati a temperature molto più basse, a volte fino a 300°C.

Questa soglia di temperatura più bassa è cruciale per depositare materiali su substrati sensibili che non possono sopportare alte temperature.

Deposizione senza catalizzatore

Molti processi CVD tradizionali richiedono un catalizzatore metallico per facilitare la crescita del materiale. Questi catalizzatori possono introdurre contaminazione nel prodotto finale.

L'ambiente di plasma altamente reattivo del PECVD spesso elimina la necessità di un catalizzatore, portando alla preparazione in situ di materiali più puri e di qualità superiore.

Scalabilità e riduzione dei costi

La riduzione del fabbisogno energetico, diminuendo la necessità di riscaldamento, si traduce direttamente in costi operativi inferiori.

Questa efficienza, unita alla capacità di depositare su una gamma più ampia di substrati, rende il PECVD una soluzione più scalabile ed economicamente vantaggiosa per la produzione su larga scala di materiali avanzati come il grafene 2D o i film di nitruro di silicio.

Comprendere i compromessi

Sebbene il PECVD sia molto vantaggioso, è importante riconoscere le sue sfide uniche.

Complessità del processo

L'introduzione di una fonte di plasma aggiunge variabili che devono essere controllate con precisione, come la potenza RF, la pressione e i flussi di gas. L'ottimizzazione di questi parametri può essere più complessa rispetto a una semplice configurazione CVD termica.

Potenziale di bombardamento ionico

Gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del substrato durante la deposizione. Sebbene a volte sia vantaggioso per la densità del film, ciò può anche causare danni o introdurre stress nello strato depositato se non gestito correttamente.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dai requisiti del tuo materiale e substrato.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore: Il PECVD è la scelta superiore, poiché il suo processo a bassa temperatura previene danni al substrato.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale possibile: La natura senza catalizzatore del PECVD offre un vantaggio significativo eliminando una fonte comune di contaminazione.

- Se il tuo obiettivo principale è una produzione scalabile ed economicamente vantaggiosa: Il ridotto consumo energetico e l'efficienza operativa del PECVD lo rendono un'opzione più economica per le applicazioni industriali.

In definitiva, sfruttare una fonte di plasma ti consente di ottenere una deposizione di materiale di alta qualità in condizioni che semplicemente non sono possibili con i metodi termici convenzionali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Fonte di plasma | RF (Radiofrequenza) da 300 W |

| Vantaggio chiave | Funzionamento a bassa temperatura (fino a 300°C) |

| Applicazioni | Deposizione su substrati sensibili al calore, processi senza catalizzatore |

| Benefici | Costi ridotti, scalabilità, maggiore purezza del materiale |

Pronto a potenziare le capacità del tuo laboratorio con soluzioni avanzate potenziate dal plasma? KINTEK è specializzata in sistemi per forni ad alta temperatura, inclusi i forni a tubo PE-CVD con sorgenti di plasma RF personalizzabili. La nostra esperienza in R&S e la produzione interna garantiscono soluzioni su misura per diverse esigenze di laboratorio, dai forni a muffola e a tubo ai sistemi sottovuoto e atmosferici. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione per efficienza e precisione!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche