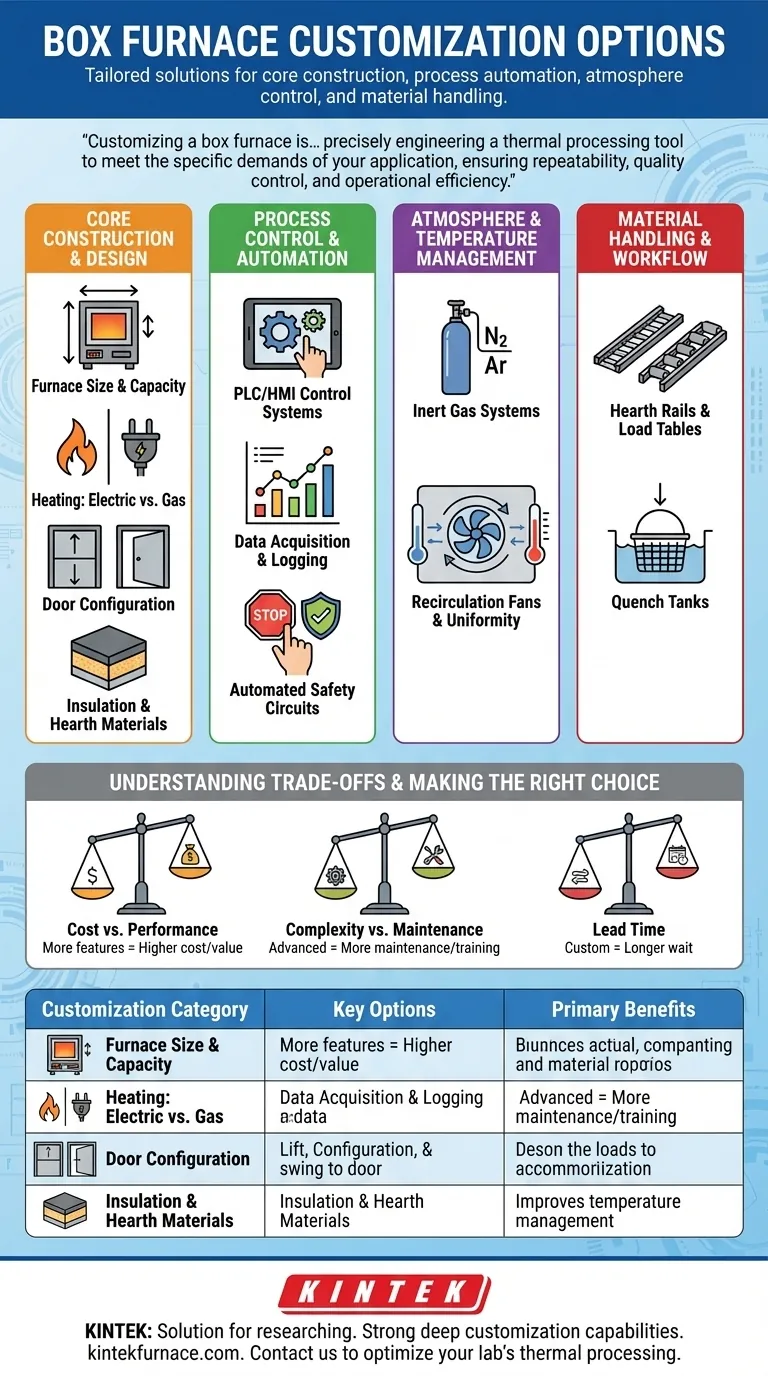

In sintesi, le opzioni di personalizzazione dei forni a pozzo spaziano dalle scelte costruttive di base ai sistemi avanzati per l'automazione dei processi, il controllo dell'atmosfera e la movimentazione dei materiali. Le opzioni chiave includono controllori logici programmabili (PLC) con interfacce uomo-macchina (HMI), sistemi di acquisizione dati, capacità di gas inerte, ventole di ricircolo per l'uniformità della temperatura e movimentazione dei materiali integrata come guide per il piano e vasche di tempra.

La personalizzazione di un forno a pozzo non consiste nell'aggiungere funzionalità fini a se stesse. Si tratta di ingegnerizzare con precisione uno strumento di lavorazione termica per soddisfare le esigenze specifiche della tua applicazione, garantendo ripetibilità, controllo qualità ed efficienza operativa.

Scelte relative alla costruzione e al design di base

Prima di considerare gli accessori, la progettazione fondamentale del forno deve corrispondere alle tue esigenze operative. Queste decisioni iniziali hanno l'impatto più significativo sui costi e sulle capacità.

Dimensioni e capacità del forno

Le dimensioni interne della camera e la capacità di carico sono le specifiche più basilari. Queste devono essere determinate dalle dimensioni e dal volume dei pezzi che si intende lavorare in un lotto tipico.

Metodo di riscaldamento: elettrico o a gas

I forni possono essere riscaldati elettricamente o a gas naturale. Il riscaldamento elettrico, controllato da un raddrizzatore a semiconduttore controllato in silicio (SCR), è standard e fornisce un controllo della temperatura pulito e preciso. Il riscaldamento a gas può offrire risparmi sui costi operativi in alcune regioni, ma introduce sottoprodotti di combustione diversi.

Configurazione della porta

Il design della porta del forno influisce sull'accesso per il carico e sulla ritenzione del calore. Una porta a sollevamento verticale è ideale per risparmiare spazio sul pavimento, mentre una tradizionale porta a battente è meccanicamente più semplice.

Materiali di isolamento e del piano

I forni moderni utilizzano isolanti ad alta densità ed efficienti dal punto di vista energetico per ridurre al minimo la dispersione di calore. Il piano (hearth), che sostiene il carico, è tipicamente realizzato con materiali fusi per carichi gravosi, ma la sua composizione può essere personalizzata per pesi di carico specifici o compatibilità chimica.

Controllo del processo e automazione

Questi sistemi definiscono il modo in cui si interagisce con il forno e con quale precisione esegue un ciclo termico. Sono fondamentali per garantire la ripetibilità e la tracciabilità del processo.

Sistemi di controllo: PLC/HMI

Mentre un forno standard può utilizzare un semplice timer elettronico, l'aggiornamento a un PLC/HMI fornisce la completa automazione del processo. Ciò consente di programmare, memorizzare ed eseguire ricette complesse a più fasi per rampe di temperatura, cicli di mantenimento e raffreddamento controllato.

Acquisizione e registrazione dei dati

Per il controllo qualità e la certificazione, un sistema di acquisizione dati è essenziale. Registra automaticamente temperatura, tempo e altre variabili di processo, creando una registrazione permanente per ogni lotto che può essere esportata per l'analisi.

Circuiti di sicurezza e spegnimento automatico

Oltre a un arresto di emergenza standard, è possibile specificare circuiti di spegnimento automatico. Questi possono essere programmati per spegnere in sicurezza il forno se si discosta dalle tolleranze di setpoint o se altre apparecchiature ausiliarie si guastano, proteggendo sia il prodotto che l'apparecchiatura.

Gestione dell'atmosfera e della temperatura

Queste opzioni controllano l'ambiente all'interno del forno, il che è fondamentale per la lavorazione di materiali sensibili.

Sistemi a gas inerte

Per applicazioni come la ricottura o la brasatura in cui è necessario prevenire l'ossidazione, è richiesto un sistema a gas inerte. Questo sistema spurgare l'ossigeno dalla camera e mantiene un ambiente a pressione positiva utilizzando gas come azoto o argon.

Ventole di ricircolo e uniformità

I forni standard si basano sul calore radiante, che può portare a variazioni di temperatura. Una ventola di ricircolo forza la convezione, migliorando notevolmente l'uniformità della temperatura in tutta la camera. Questo viene spesso specificato come una tolleranza, come +/- 10°F, ed è fondamentale per risultati coerenti su pezzi di grandi dimensioni o carichi densi.

Movimentazione dei materiali e integrazione del flusso di lavoro

Queste caratteristiche sono progettate per snellire il processo di carico e scarico, migliorando la sicurezza e la produttività.

Guide del piano, tavoli di carico e vasche di tempra

Per carichi pesanti, possono essere integrate nel pavimento del forno delle guide a rulli per il piano. Queste si allineano con tavoli di carico o carrelli di carica esterni, semplificando il trasferimento del materiale. Una vasca di tempra, spesso integrata con la stazione di carico/scarico, consente il raffreddamento rapido dei pezzi come parte del processo di trattamento termico.

Comprendere i compromessi

La scelta delle opzioni di personalizzazione comporta il bilanciamento delle prestazioni rispetto alla complessità e al costo.

Costo rispetto alle prestazioni

Ogni opzione, da un PLC a un sistema a gas inerte, aumenta il costo iniziale di capitale. È necessario valutare il prezzo della caratteristica rispetto al valore tangibile che essa fornisce, come la riduzione dei tassi di scarto, la migliore consistenza o costi di manodopera inferiori.

Complessità rispetto alla manutenzione

I sistemi avanzati richiedono una manutenzione più sofisticata e una formazione degli operatori. Un forno completamente automatizzato con un collettore di gas inerte è un macchinario più complesso di un forno a pozzo di base con un timer manuale.

Tempo di consegna

I forni standard pre-ingegnerizzati hanno i tempi di consegna più brevi. Una personalizzazione estesa richiede ulteriore tempo di progettazione e fabbricazione, che deve essere incluso nel programma del progetto.

Fare la scelta giusta per la tua applicazione

Per selezionare le opzioni giuste, concentrati sull'obiettivo principale del tuo processo termico.

- Se la tua priorità è la produzione ad alto volume e la ripetibilità: Dai la precedenza a un PLC/HMI per l'automazione e alle opzioni di movimentazione dei materiali come i piani a rulli per ridurre i tempi di ciclo.

- Se la tua priorità è la lavorazione di materiali sensibili o di alto valore: Investi in un sistema a gas inerte per controllare l'ossidazione e in ventole di ricircolo per garantire una rigorosa uniformità della temperatura.

- Se la tua priorità è il riscaldamento multiuso con un budget limitato: Una configurazione di forno standard con controlli digitali di base è spesso sufficiente e offre il miglior valore.

In definitiva, le giuste personalizzazioni trasformano un forno generico in una soluzione costruita appositamente per la tua specifica sfida di lavorazione termica.

Tabella riassuntiva:

| Categoria di personalizzazione | Opzioni chiave | Vantaggi principali |

|---|---|---|

| Controllo del processo e automazione | PLC/HMI, Acquisizione dati | Maggiore ripetibilità, tracciabilità, automazione |

| Atmosfera e temperatura | Sistemi a gas inerte, Ventole di ricircolo | Controllo dell'ossidazione, migliore uniformità della temperatura |

| Movimentazione dei materiali | Guide del piano, Vasche di tempra | Flusso di lavoro semplificato, maggiore sicurezza e produttività |

| Costruzione di base | Dimensioni, Metodo di riscaldamento, Tipo di porta | Corrispondenza con le esigenze operative, efficacia in termini di costi |

Pronto a ottimizzare la lavorazione termica del tuo laboratorio? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con solide capacità di profonda personalizzazione. Sia che tu sia nella produzione ad alto volume, che tu lavori con materiali sensibili o che tu abbia bisogno di riscaldamento generico, progetteremo un forno a pozzo che garantisca ripetibilità, controllo qualità ed efficienza operativa. Contattaci oggi per discutere le tue esigenze e scoprire come le nostre soluzioni personalizzate possono elevare i tuoi esperimenti!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Quali cambiamenti morfologici si verificano nel POMOF dopo il trattamento? Sbloccare elevate prestazioni catalitiche tramite evoluzione termica

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Qual è la funzione di un forno a muffola ad alta temperatura nel trattamento termico a due stadi della schiuma di nichel rivestita in PTFE?