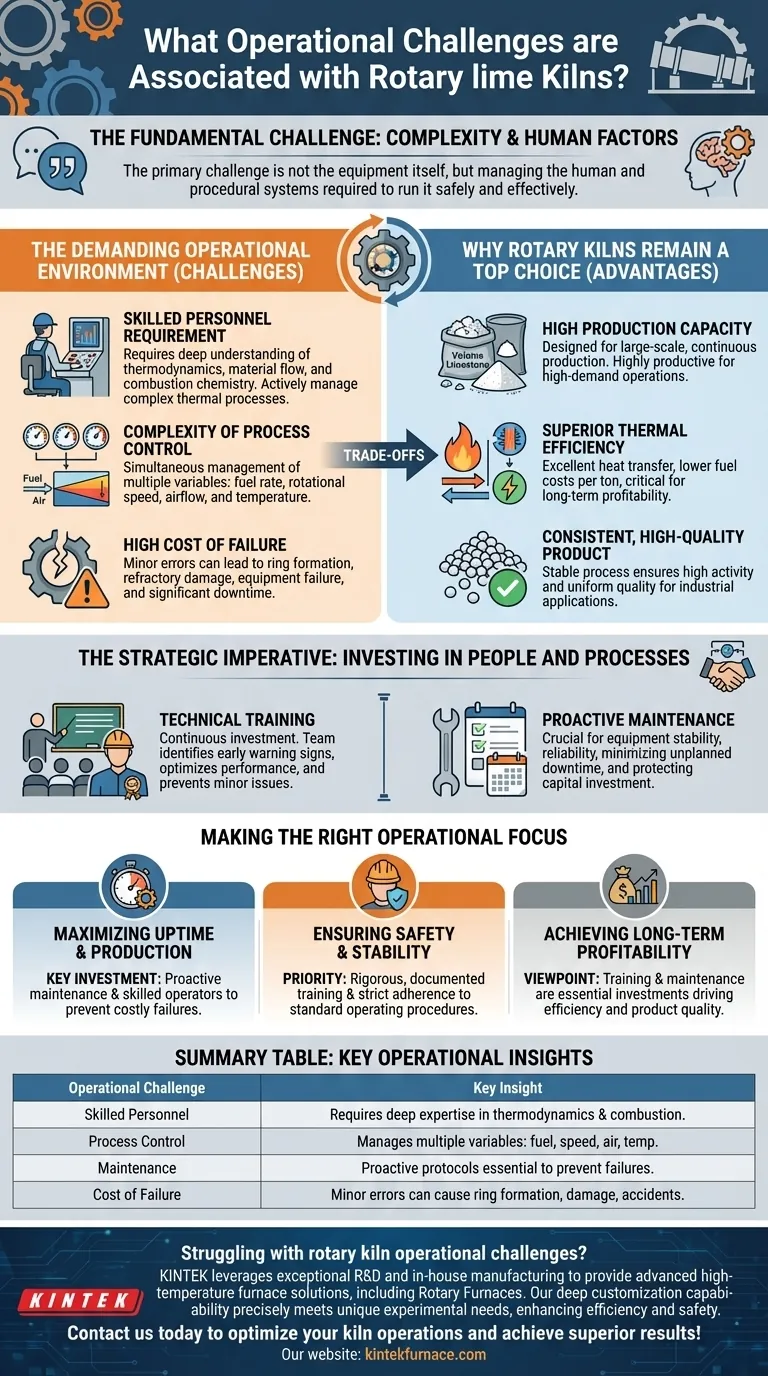

La sfida operativa fondamentale dei forni rotativi per la calce risiede nella loro complessità. La gestione efficace di questi sistemi richiede personale tecnico altamente qualificato, poiché un funzionamento improprio o una manutenzione inadeguata possono portare rapidamente a guasti delle apparecchiature, incidenti di produzione e tempi di inattività significativi.

Sebbene i forni rotativi offrano capacità produttiva ed efficienza superiori, questi vantaggi sono direttamente collegati a un investimento non negoziabile in personale operativo esperto e protocolli di manutenzione rigorosi. La sfida principale non è l'apparecchiatura stessa, ma la gestione dei sistemi umani e procedurali necessari per farla funzionare in modo sicuro ed efficace.

La Sfida Centrale: Un Ambiente Operativo Esigente

I vantaggi di un forno rotativo, come l'elevata resa e l'efficienza termica, hanno il costo di significative esigenze operative. A differenza dei sistemi più semplici, non sono macchine che si possono "impostare e dimenticare".

Il Requisito di Personale Qualificato

La gestione di un forno rotativo è una disciplina tecnica. Richiede una profonda comprensione della termodinamica, del flusso dei materiali e della chimica della combustione.

Gli operatori non si limitano a monitorare i manometri; gestiscono attivamente un processo termico continuo e complesso. La loro abilità influisce direttamente sulla qualità del prodotto, sul consumo energetico e sulla durata delle apparecchiature.

La Complessità del Controllo di Processo

Ottenere una produzione stabile implica la gestione simultanea di molteplici variabili, tra cui il tasso di alimentazione del combustibile, la velocità di rotazione, il flusso d'aria e i gradienti di temperatura interni.

Sebbene alcuni forni moderni offrano controlli più precisi, i forni rotativi tradizionali alimentati a combustibile richiedono aggiustamenti costanti. Ciò contrasta nettamente con i progetti di forni più semplici dove variabili come la gestione del combustibile sono meno rilevanti.

L'Alto Costo del Fallimento

I riferimenti sono chiari: un funzionamento improprio è una causa diretta di incidenti di produzione e guasti alle apparecchiature.

Un errore operativo minore può portare a problemi come la formazione di anelli all'interno del forno, danni ai refrattari o una qualità del prodotto non uniforme. Una manutenzione ritardata o reattiva aggrava questi rischi, trasformando piccoli problemi in grandi interruzioni.

Comprendere i Compromessi: Perché i Forni Rotativi Rimangono una Scelta Principale

Nonostante le sfide operative, i forni rotativi sono una pietra angolare di molte industrie. Le ragioni sono convincenti e giustificano l'investimento nell'eccellenza operativa.

Vantaggio: Elevata Capacità Produttiva

I forni rotativi sono progettati per una produzione continua e su larga scala. La loro capacità di processare grandi volumi di calcare in cicli brevi li rende altamente produttivi ed economici per operazioni ad alta domanda.

Vantaggio: Efficienza Termica Superiore

Questi forni sono progettati per un eccellente trasferimento di calore e conservazione dell'energia. Questa elevata efficienza termica si traduce direttamente in minori costi di carburante per tonnellata di prodotto, un fattore critico per la redditività a lungo termine.

Vantaggio: Prodotto Finale Coerente e di Alta Qualità

La forte controllabilità di un forno rotativo ben gestito assicura un processo stabile. Questa stabilità si traduce in un prodotto calce finale con attività costantemente elevata e qualità uniforme, essenziale per la maggior parte delle applicazioni industriali.

L'Imperativo Strategico: Investire nelle Persone e nei Processi

Mitigare le sfide operative di un forno rotativo non significa trovare scorciatoie; significa fare investimenti strategici nelle due aree che garantiscono stabilità e sicurezza.

Il Ruolo della Formazione Tecnica

Le imprese devono considerare la formazione tecnica come un investimento continuo ed essenziale. Un team ben formato può identificare i segnali di avvertimento precoci, ottimizzare le prestazioni e rispondere efficacemente alle deviazioni di processo, impedendo l'escalation di piccoli problemi.

L'Importanza della Manutenzione Proattiva

Un approccio "funziona fino al guasto" è incompatibile con il funzionamento del forno rotativo. Un programma di gestione della manutenzione proattiva è cruciale per la stabilità delle apparecchiature. Ciò assicura affidabilità, minimizza i tempi di inattività non pianificati e protegge il significativo investimento di capitale che il forno rappresenta.

Focalizzare Correttamente l'Attività Operativa

La vostra strategia operativa dovrebbe allinearsi direttamente con i vostri obiettivi aziendali primari.

- Se il vostro obiettivo principale è massimizzare l'operatività e la produzione: Il vostro investimento chiave deve essere nella manutenzione proattiva e nel mantenimento di operatori qualificati che possano prevenire guasti costosi.

- Se il vostro obiettivo principale è garantire sicurezza e stabilità: La priorità dovrebbe essere una formazione rigorosa e documentata e una stretta aderenza alle procedure operative standard per mitigare il rischio di incidenti.

- Se il vostro obiettivo principale è raggiungere la redditività a lungo termine: Considerate la formazione degli operatori e la gestione della manutenzione non come costi, ma come investimenti essenziali che guidano l'efficienza, riducono il consumo di carburante e assicurano la qualità del prodotto.

Padroneggiare le esigenze operative di un forno rotativo è l'unico modo per sbloccare il suo pieno potenziale economico e produttivo.

Tabella Riepilogativa:

| Sfida Operativa | Concetto Chiave |

|---|---|

| Personale Qualificato | Richiede una profonda esperienza in termodinamica e combustione per un funzionamento stabile. |

| Controllo di Processo | Comporta la gestione di variabili multiple come il tasso di combustibile e i gradienti di temperatura. |

| Manutenzione | I protocolli proattivi sono essenziali per prevenire guasti e costosi tempi di inattività. |

| Costo del Fallimento | Errori minori possono portare alla formazione di anelli, danni ai refrattari o incidenti. |

Avete difficoltà con le sfide operative dei forni rotativi? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi i forni rotativi, adattate a diversi laboratori. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo esattamente le vostre esigenze sperimentali uniche, migliorando l'efficienza e la sicurezza. Contattateci oggi per ottimizzare le vostre operazioni con il forno e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa