In sostanza, un forno rotante elettrico è uno strumento di lavorazione termica altamente versatile, in grado di gestire una vasta gamma di materiali. Questi forni sono progettati per lavorare di tutto, dalle polveri fini e granuli a materie prime più grandi e incoerenti, rendendoli adatti per produrre materiali avanzati come catalizzatori e componenti di batterie, raffinare minerali e metalli, e riciclare vari flussi di rifiuti.

La chiave per comprendere la capacità di un forno rotante non è solo il nome chimico del materiale, ma la sua forma fisica e il preciso trattamento termico che richiede. I forni elettrici eccellono dove il riscaldamento uniforme, il rigoroso controllo della temperatura e un ambiente di lavorazione pulito sono fondamentali per la qualità del prodotto finale.

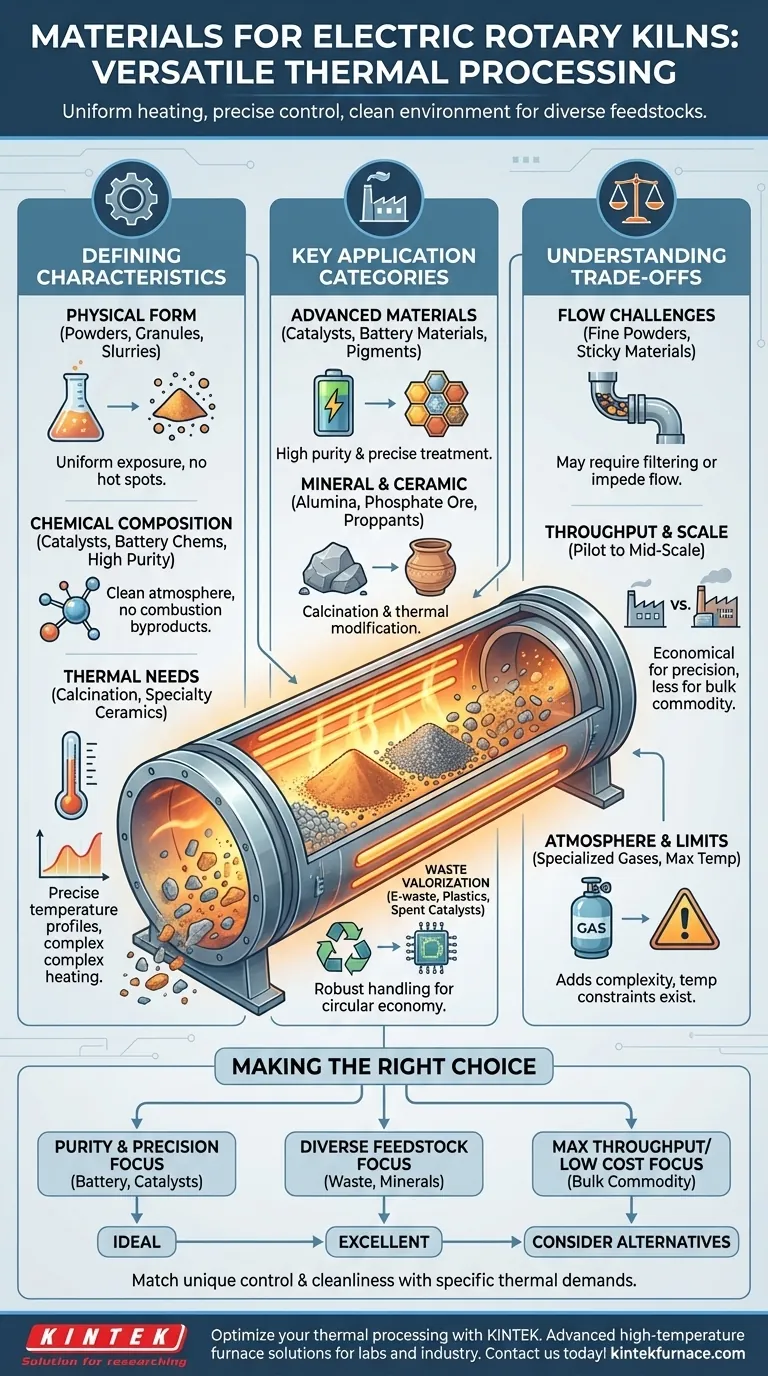

Le caratteristiche distintive dei materiali idonei

L'idoneità di un forno rotante elettrico per un materiale è definita dalle sue proprietà fisiche, dalla natura chimica e dallo specifico trattamento termico richiesto. Il design del forno sfrutta una delicata azione di rotolamento all'interno di un tubo a temperatura controllata.

Forma fisica: Polveri, Granuli e Sospensioni

Il tamburo rotante è eccezionalmente efficace nella lavorazione di materiali solidi. Il continuo rotolamento assicura che ogni particella sia uniformemente esposta alla fonte di calore, prevenendo punti caldi e garantendo una reazione o un cambiamento di fase consistenti.

Questo li rende ideali per polveri, granulati, fanghi e persino alcuni corpi verdi (parti ceramiche o metalliche non cotte). Il design gestisce intrinsecamente materiali con dimensioni delle particelle e livelli di umidità variabili.

Composizione chimica e mineralogica

I forni rotanti elettrici sono utilizzati in un ampio spettro di famiglie chimiche grazie al loro metodo di riscaldamento controllato e non contaminante. Poiché non ci sono sottoprodotti della combustione, l'atmosfera del processo rimane pulita, il che è essenziale per applicazioni ad alta purezza.

Ciò include materiali come catalizzatori, prodotti chimici per batterie al litio (ad esempio, fosfato di ferro-litio), pigmenti, vari ossidi metallici (allumina, bauxite) e metalli preziosi.

Esigenze specifiche di lavorazione termica

Gli elementi riscaldanti elettrici forniscono una precisione impareggiabile nel controllo della temperatura. Ciò consente profili di riscaldamento complessi, inclusi tassi di aumento specifici, tempi di mantenimento (tempi di residenza) e profili di raffreddamento.

Questa precisione è fondamentale per processi come la calcinazione, in cui la struttura chimica di un materiale viene modificata dal calore, o per la creazione di ceramiche speciali e leghe con strutture cristalline specifiche.

Principali categorie di applicazioni ed esempi

Sulla base di queste caratteristiche, i materiali lavorati nei forni rotanti elettrici rientrano in diverse importanti categorie industriali.

Materiali avanzati e prodotti chimici speciali

È qui che i forni elettrici brillano. La necessità di elevata purezza e preciso trattamento termico li rende la scelta preferita per la produzione di materiali di alto valore.

Esempi includono:

- Catalizzatori e supporti per catalizzatori

- Materiali per batterie (sia per la produzione che per il riciclo)

- Adsorbenti e agenti lucidanti

- Pigmenti speciali

Lavorazione di minerali e ceramiche

I forni elettrici sono ampiamente utilizzati per la calcinazione e la modifica termica dei minerali e per la creazione di prodotti ceramici.

Esempi includono:

- Allumina e Bauxite

- Minerale di fosfato

- Beta Spodumene e altri minerali contenenti litio

- Precursori ceramici e Proppanti

Valorizzazione e riciclo dei rifiuti

La robustezza del forno e la capacità di gestire materie prime eterogenee lo rendono uno strumento potente per l'economia circolare.

Esempi includono:

- Rifiuti elettronici (RAEE) per il recupero dei metalli

- Rifiuti plastici per la pirolisi

- Fanghi di calce esausti per la ricalcinazione

- Catalizzatori esausti per la rigenerazione o il recupero dei metalli

Comprendere i compromessi

Sebbene altamente versatili, i forni rotanti elettrici non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione tecnica valida.

Sfide del flusso di materiale

Le polveri estremamente fini possono essere trascinate nel gas di processo, richiedendo una filtrazione a valle. Al contrario, i materiali molto appiccicosi o che tendono ad agglomerarsi a temperature di processo possono accumularsi sulle pareti del forno, ostacolando il flusso e il trasferimento di calore.

Produttività e scala economica

I forni elettrici possono essere progettati per capacità che vanno da piccoli lotti su scala pilota a oltre 20 tonnellate all'ora. Tuttavia, per materiali sfusi a volume estremamente elevato e basso margine (come il cemento), il costo operativo inferiore di un grande forno a fuoco diretto è spesso più economico.

Limiti di atmosfera e temperatura

Il vantaggio principale di un forno elettrico è la sua atmosfera pulita e controllata. Tuttavia, raggiungere e mantenere atmosfere specializzate (ad esempio, idrogeno puro, azoto inerte) aggiunge complessità e costi. La temperatura massima è anche un vincolo di progettazione determinato dagli elementi riscaldanti e dai materiali del guscio, il che può essere un fattore limitante rispetto ad alcuni sistemi a combustibile.

Fare la scelta giusta per il tuo materiale

La scelta della giusta tecnologia di lavorazione termica richiede l'allineamento dei punti di forza dell'attrezzatura con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza e la precisione del materiale: un forno rotante elettrico è ideale per materiali per batterie, catalizzatori e prodotti chimici speciali dove un profilo di riscaldamento privo di contaminazione e precisamente controllato è non negoziabile.

- Se il tuo obiettivo principale è la lavorazione di materie prime diverse o incoerenti: la capacità del forno di gestire dimensioni, livelli di umidità e composizioni variabili lo rende eccellente per il riciclo dei rifiuti e la lavorazione di minerali grezzi.

- Se il tuo obiettivo principale è la massima produttività al minor costo: devi valutare il controllo operativo di un forno elettrico rispetto alla scala e all'economia del combustibile di un sistema a fuoco diretto, specialmente per i materiali commodity.

In definitiva, la decisione si basa sull'abbinamento del controllo e della pulizia unici di un forno elettrico con le specifiche esigenze termiche del tuo materiale.

Tabella riassuntiva:

| Tipo di Materiale | Esempi | Applicazioni Chiave |

|---|---|---|

| Polveri e Granuli | Catalizzatori, Materiali per Batterie | Materiali Avanzati, Prodotti Chimici Speciali |

| Minerali e Ceramiche | Allumina, Minerale di Fosfato | Calcinazione, Lavorazione Ceramica |

| Flussi di Rifiuti | RAEE, Rifiuti Plastici | Riciclo, Valorizzazione |

| Forme Speciali | Fanghi, Corpi Verdi | Riscaldamento Uniforme, Processi ad Alta Purezza |

Pronto a ottimizzare la tua lavorazione termica con precisione e affidabilità? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e applicazioni industriali. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con catalizzatori, materiali per batterie, minerali o flussi di rifiuti. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e la purezza della lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari