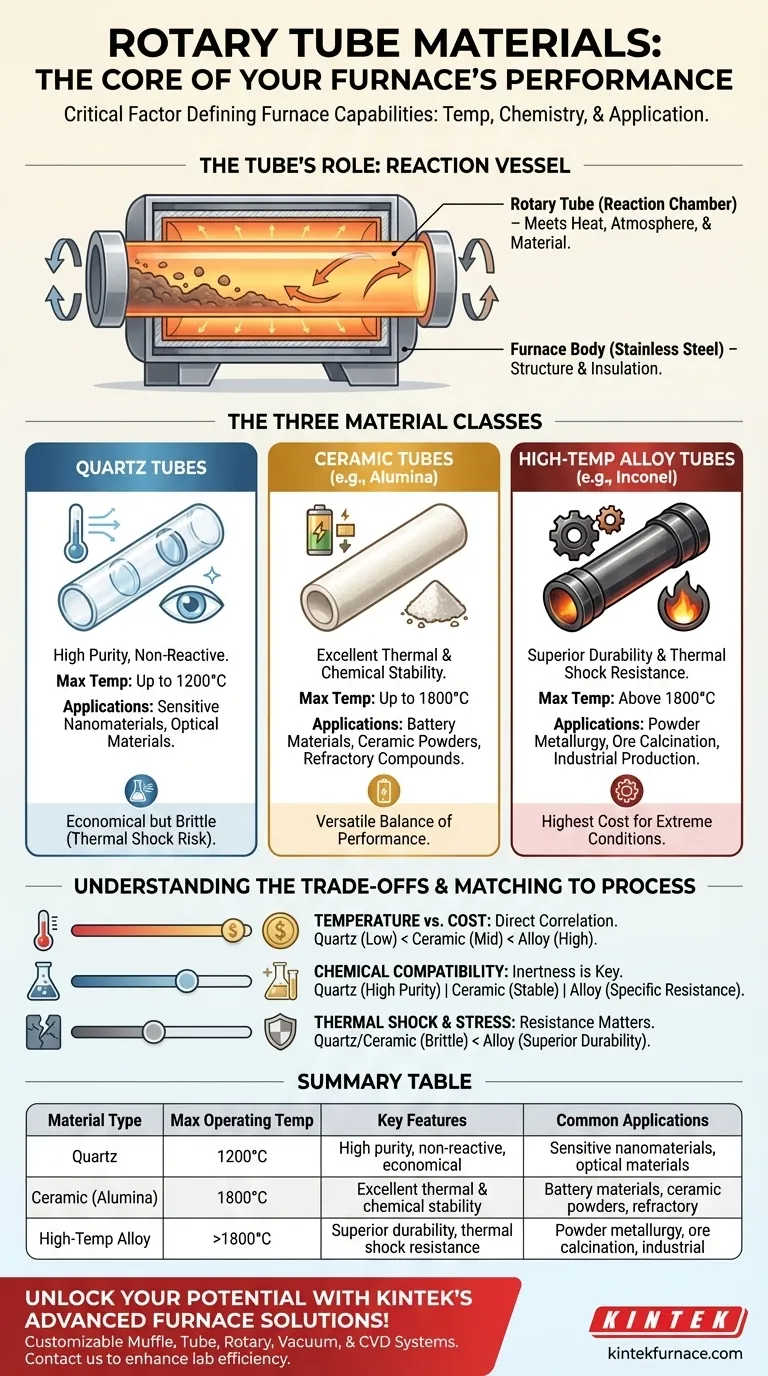

Alla base, la composizione del materiale di un tubo rotante è determinata dalle condizioni estreme che deve sopportare. Il componente è più comunemente realizzato con una delle tre classi di materiali: quarzo, ceramica o una lega ad alta temperatura. La scelta specifica è dettata dalla temperatura operativa richiesta e dalla natura chimica dei materiali in lavorazione.

La selezione del materiale del tubo rotante è il fattore più critico che definisce le capacità del forno. Questa scelta governa direttamente la temperatura massima di lavorazione, la compatibilità chimica e, in ultima analisi, le applicazioni per le quali il forno è adatto.

Il ruolo del tubo nella progettazione del forno

Il tubo rotante non è solo un contenitore; è il cuore della camera di reazione del forno. Comprendere la sua funzione è fondamentale per apprezzare il motivo per cui il suo materiale è così critico.

Il recipiente di reazione centrale

Un forno a tubo rotante è progettato per il trattamento termico continuo e uniforme di polveri e altri materiali granulari. Il tubo stesso ruota, facendo cadere il materiale all'interno per garantire che ogni particella sia esposta alla temperatura e all'atmosfera controllate.

Questo componente è dove il calore, l'atmosfera di processo e le materie prime si incontrano. Pertanto, il tubo deve essere in grado di resistere a queste condizioni senza degradarsi o contaminare il prodotto.

Distinguere il tubo dal corpo del forno

È importante differenziare il tubo rotante dal corpo principale del forno. L'involucro esterno è spesso costruito in acciaio inossidabile a doppia parete, che fornisce integrità strutturale, durata e un alloggiamento per l'isolamento.

Il tubo rotante, tuttavia, è un componente specializzato, spesso intercambiabile, che si trova all'interno del forno ed è direttamente esposto al processo. La sua scienza dei materiali è molto più esigente di quella del guscio esterno.

Una ripartizione dei materiali per tubi rotanti

Ogni opzione di materiale offre un profilo unico di resistenza termica e chimica, rendendola adatta a diverse applicazioni.

Tubi di quarzo

Il quarzo è una forma di vetro ad alta purezza. È una scelta eccellente quando la purezza del processo è fondamentale e le temperature operative sono moderate. Fornisce un ambiente pulito e non reattivo per materiali sensibili.

Tubi ceramici

I ceramici, come l'allumina ad alta purezza, rappresentano un passo avanti nella capacità di temperatura. Offrono eccellente resistenza termica e stabilità chimica ad alte temperature, rendendoli adatti per la lavorazione di molte polveri ceramiche, materiali per batterie e composti refrattari.

Tubi in lega ad alta temperatura

Per le applicazioni più esigenti che coinvolgono calore estremo e stress meccanico, vengono utilizzate leghe ad alta temperatura (come Inconel). Questi tubi metallici offrono durata superiore e resistenza allo shock termico, rendendoli ideali per processi industriali pesanti come la metallurgia delle polveri e la calcinazione dei minerali.

Comprendere i compromessi

La scelta di un materiale è una questione di bilanciamento tra i requisiti prestazionali e i vincoli fisici ed economici.

Temperatura vs. Costo

Esiste una correlazione diretta tra la temperatura massima di esercizio di un materiale e il suo costo. Il quarzo è il più economico per lavori a bassa temperatura, mentre le leghe ad alta temperatura rappresentano un investimento significativo per applicazioni specializzate a calore estremo.

Compatibilità chimica

Il materiale del tubo deve essere inerte ai materiali in lavorazione. Ad esempio, la lavorazione di sostanze altamente reattive o corrosive richiede un tubo realizzato con una ceramica molto stabile o una lega specifica per prevenire reazioni chimiche indesiderate e contaminazione.

Shock termico e stress meccanico

La rotazione costante e gli intensi cicli di riscaldamento e raffreddamento esercitano un notevole stress sul tubo. Materiali come il quarzo e alcune ceramiche possono essere fragili e suscettibili di rotture dovute a rapidi cambiamenti di temperatura (shock termico), richiedendo parametri di processo attentamente controllati. Le leghe metalliche offrono generalmente una resistenza superiore sia allo shock termico che meccanico.

Abbinare il materiale al tuo processo

La tua applicazione specifica detta il materiale ideale per il tubo. Utilizza le seguenti linee guida per prendere una decisione informata.

- Se la tua priorità è l'alta purezza a temperature moderate: il quarzo è la scelta più efficace ed economica per applicazioni come la lavorazione di materiali ottici o nanomateriali sensibili.

- Se la tua priorità è la lavorazione ad alta temperatura per uso generale: un tubo in ceramica di allumina offre un equilibrio versatile di resistenza termica e stabilità chimica per un'ampia gamma di materiali, dai catodi delle batterie alle polveri refrattarie.

- Se la tua priorità è la produzione su scala industriale a temperature estreme: è necessaria una lega ad alta temperatura per garantire durata e affidabilità durante la lavorazione di materiali come polveri metalliche o minerali in condizioni difficili.

In definitiva, la selezione del materiale corretto per il tubo è il passo fondamentale per ottenere risultati di lavorazione termica coerenti, affidabili e di successo.

Tabella riassuntiva:

| Tipo di Materiale | Temperatura Massima di Esercizio | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|---|

| Quarzo | Fino a 1200°C | Alta purezza, non reattivo, economico | Nanomateriali sensibili, materiali ottici |

| Ceramica (es. Allumina) | Fino a 1800°C | Eccellente stabilità termica e chimica | Materiali per batterie, polveri ceramiche, composti refrattari |

| Lega ad Alta Temperatura (es. Inconel) | Oltre 1800°C | Durata superiore, resistenza allo shock termico | Metallurgia delle polveri, calcinazione di minerali, produzione industriale |

Sblocca tutto il potenziale della tua lavorazione termica con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente i tuoi requisiti sperimentali unici. Non lasciare che le limitazioni dei materiali ti ostacolino—contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?