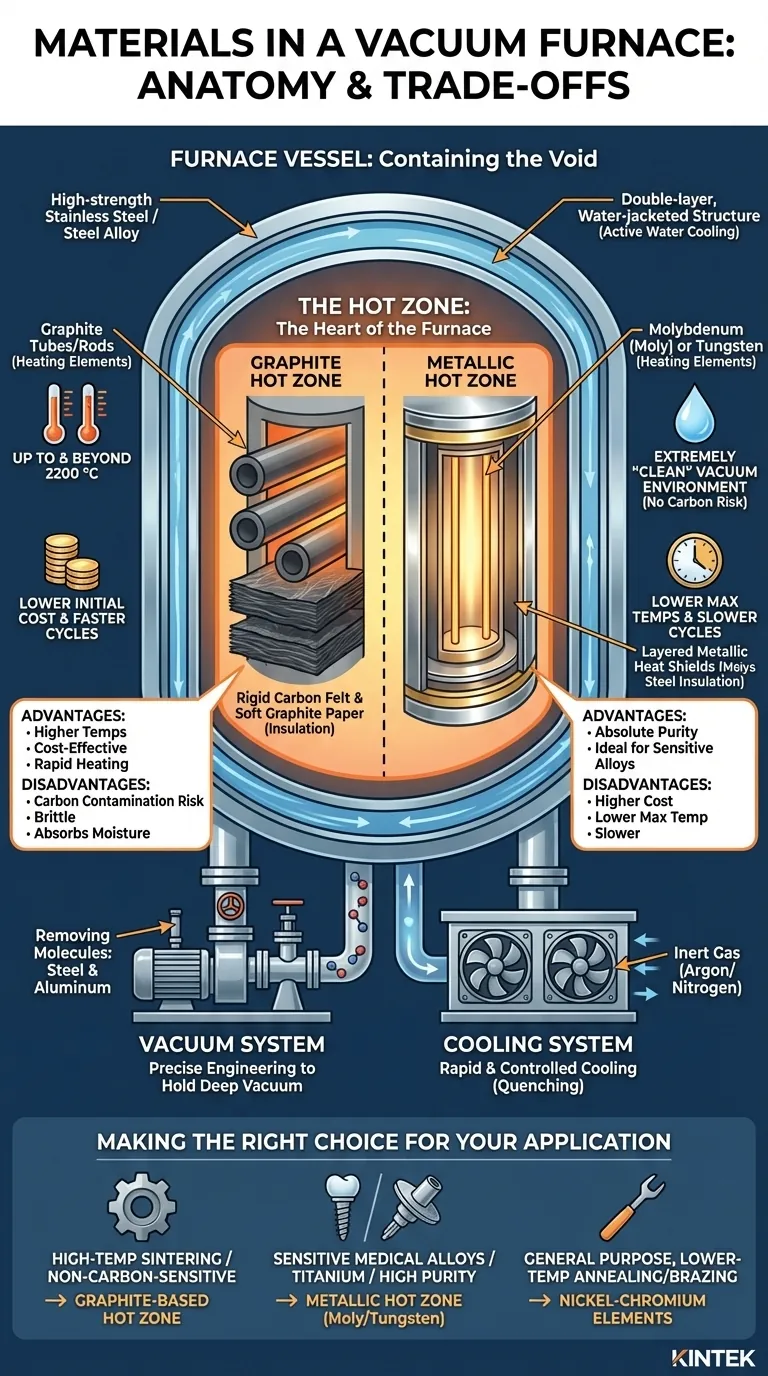

Nella sua essenza, un forno a vuoto è un sistema di componenti specializzati, ognuno costruito con materiali accuratamente selezionati per resistere al calore estremo in un ambiente privo di ossigeno. I materiali principali includono acciaio ad alta resistenza per il corpo del forno, metalli refrattari come molibdeno e tungsteno o grafite per gli elementi riscaldanti e isolanti avanzati come feltro di carbonio o fibra ceramica per contenere l'intensa energia termica.

La selezione dei materiali per un forno a vuoto non è arbitraria; è una funzione diretta del processo termico previsto. La sfida principale è bilanciare la resistenza alle temperature estreme, l'inerzia chimica sotto vuoto e l'integrità strutturale, con la scelta tra una "zona calda" in grafite o completamente metallica che rappresenta la decisione più critica.

L'anatomia di un forno a vuoto: una progettazione basata sui materiali

Un forno a vuoto è più di un singolo recipiente; è un sistema integrato in cui il materiale di ogni componente viene scelto per svolgere una funzione specifica in condizioni difficili.

Il recipiente del forno: contenere il vuoto

Il guscio esterno, o recipiente, fornisce la base strutturale e mantiene la tenuta del vuoto. Il suo compito principale è resistere alla pressione atmosferica esterna quando si crea il vuoto all'interno.

Materiali come l'acciaio inossidabile ad alta resistenza o altre leghe di acciaio sono lo standard. Forniscono la resistenza necessaria e sono relativamente facili da fabbricare nella forma cilindrica o rettangolare richiesta. Per gestire il trasferimento di calore, il recipiente è quasi sempre una struttura a doppio strato, con camicia d'acqua che fa circolare attivamente l'acqua per mantenere fresco il guscio.

La zona calda: il cuore del forno

La "zona calda" è la camera interna in cui avviene il riscaldamento. I materiali utilizzati qui definiscono le capacità e i limiti del forno. Esistono due filosofie di progettazione principali: a base di grafite e completamente metalliche.

Zone calde in grafite e compositi di carbonio

La grafite è una scelta popolare per la sua capacità di gestire temperature estremamente elevate (fino a e oltre i 2200 °C) e la sua eccellente stabilità termica.

Gli elementi riscaldanti sono spesso tubi o barre di grafite, mentre l'isolamento è costituito da feltro di carbonio rigido e carta di grafite morbida. Questa combinazione è leggera, ha una bassa massa termica per un riscaldamento e un raffreddamento rapidi ed è economicamente vantaggiosa.

Zone calde metalliche

Per i processi in cui la contaminazione da carbonio è una preoccupazione critica (come con alcune leghe di titanio o di grado medico), è necessaria una zona calda completamente metallica.

Gli elementi riscaldanti sono realizzati in metalli refrattari, più comunemente molibdeno (Moly) o tungsteno. L'isolamento non è una fibra o un feltro, ma piuttosto una serie di schermi termici metallici a strati, anch'essi realizzati in molibdeno e acciaio inossidabile, che riflettono l'energia termica all'interno della zona.

Sistemi di supporto: abilitare il processo

Il recipiente e la zona calda sono supportati da diversi altri sistemi, ognuno con i propri requisiti di materiale.

Il sistema di vuoto

Questo sistema, che comprende pompe e valvole, è costruito con metalli durevoli come acciaio e alluminio. Il fattore critico qui non sono i materiali esotici, ma l'ingegneria di precisione per creare e mantenere un vuoto profondo, rimuovendo molecole reattive come l'ossigeno.

Il sistema di raffreddamento

Il raffreddamento rapido e controllato (tempra) è una parte fondamentale di molti processi di trattamento termico. Ciò si ottiene ripristinando la camera con un gas inerte, tipicamente Argon o Azoto, che viene fatto circolare da una ventola ad alta potenza. L'acqua che circola nella camicia del recipiente aiuta a rimuovere questo calore dal sistema.

Comprendere i compromessi: grafite contro metallico

La decisione tra una zona calda in grafite e una completamente metallica è la scelta più significativa nella progettazione dei forni a vuoto, presentando un chiaro insieme di compromessi.

Zone calde in grafite

- Vantaggi: Capacità di temperature più elevate, costo iniziale significativamente inferiore e cicli di riscaldamento/raffreddamento più rapidi grazie alla minore massa termica.

- Svantaggi: La grafite può essere una fonte di contaminazione da carbonio, il che è inaccettabile per alcune leghe. È anche più fragile e può assorbire umidità dall'aria, richiedendo un ciclo di "combustione" per evacuarla.

Zone calde metalliche

- Vantaggi: Fornisce un ambiente a vuoto estremamente "pulito" senza rischio di contaminazione da carbonio. Ciò è essenziale per la lavorazione di metalli reattivi o di elevata purezza.

- Svantaggi: Costo iniziale più elevato, temperature operative massime inferiori rispetto alla grafite (il tungsteno è migliore del molibdeno, ma entrambi sono inferiori alle prestazioni di picco della grafite) e cicli termici più lenti a causa della maggiore massa degli schermi metallici.

Fare la scelta giusta per la vostra applicazione

La composizione ideale dei materiali del forno dipende interamente dal processo eseguito e dalle parti trattate.

- Se la vostra priorità principale è la sinterizzazione ad alta temperatura o la lavorazione di materiali non sensibili al carbonio: Una zona calda a base di grafite è la scelta più conveniente ed efficiente dal punto di vista termico.

- Se la vostra priorità principale è la lavorazione di leghe mediche altamente sensibili, titanio o materiali per i quali la contaminazione da carbonio è inaccettabile: È necessaria una zona calda metallica che utilizzi molibdeno o tungsteno per la sua assoluta purezza.

- Se la vostra priorità principale è la ricottura o la brasatura per uso generale a temperature più basse: I forni con elementi riscaldanti realizzati con leghe come nichel-cromo offrono una soluzione durevole ed economica.

Comprendendo come ogni materiale contribuisce all'ambiente a vuoto, è possibile garantire l'integrità e il successo del vostro processo termico.

Tabella riassuntiva:

| Componente | Materiali chiave | Funzione principale |

|---|---|---|

| Recipiente del forno | Acciaio inossidabile ad alta resistenza | Integrità strutturale e tenuta del vuoto |

| Elementi riscaldanti | Grafite, Molibdeno, Tungsteno | Generare calore estremo nel vuoto |

| Isolamento/Zona calda | Feltro di carbonio, Carta di grafite, Schermi termici metallici | Contenere l'energia termica |

| Scelta critica | Zona calda in grafite contro Zona calda completamente metallica | Bilancia costo, temperatura e rischio di contaminazione |

Avete difficoltà a selezionare i materiali giusti del forno per il vostro processo specifico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornirvi la soluzione perfetta di forno ad alta temperatura. Sia che la vostra priorità sia la capacità di temperatura estrema e l'efficienza dei costi di una zona calda in grafite, sia la purezza assoluta di un sistema completamente metallico per leghe sensibili, i nostri esperti vi guideranno.

La nostra linea di prodotti diversificata, che comprende forni a vuoto e a atmosfera, è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche.

Contatta oggi i nostri esperti per discutere la tua applicazione e assicurarti che il tuo processo termico sia un successo completo.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso