In breve, questo processo è per leghe ad alte prestazioni che richiedono precisione. Un forno a vuoto per tempra a gas ad alta pressione e alta portata viene utilizzato principalmente per il trattamento termico di materiali come acciai per utensili a freddo e a caldo, acciai rapidi, leghe ad alta temperatura, acciai inossidabili e leghe di titanio. È adatto anche per la lavorazione di alcune leghe elastiche e materiali magnetici che richiedono proprietà specifiche ottenibili attraverso un raffreddamento controllato.

Il principio fondamentale è semplice: questo metodo di tempra avanzato è scelto per materiali con sufficiente temprabilità. Queste leghe possono raggiungere la durezza richiesta senza lo shock termico estremo di una tempra in olio o acqua, rendendo la tempra a gas l'equilibrio ideale tra prestazioni e stabilità dimensionale.

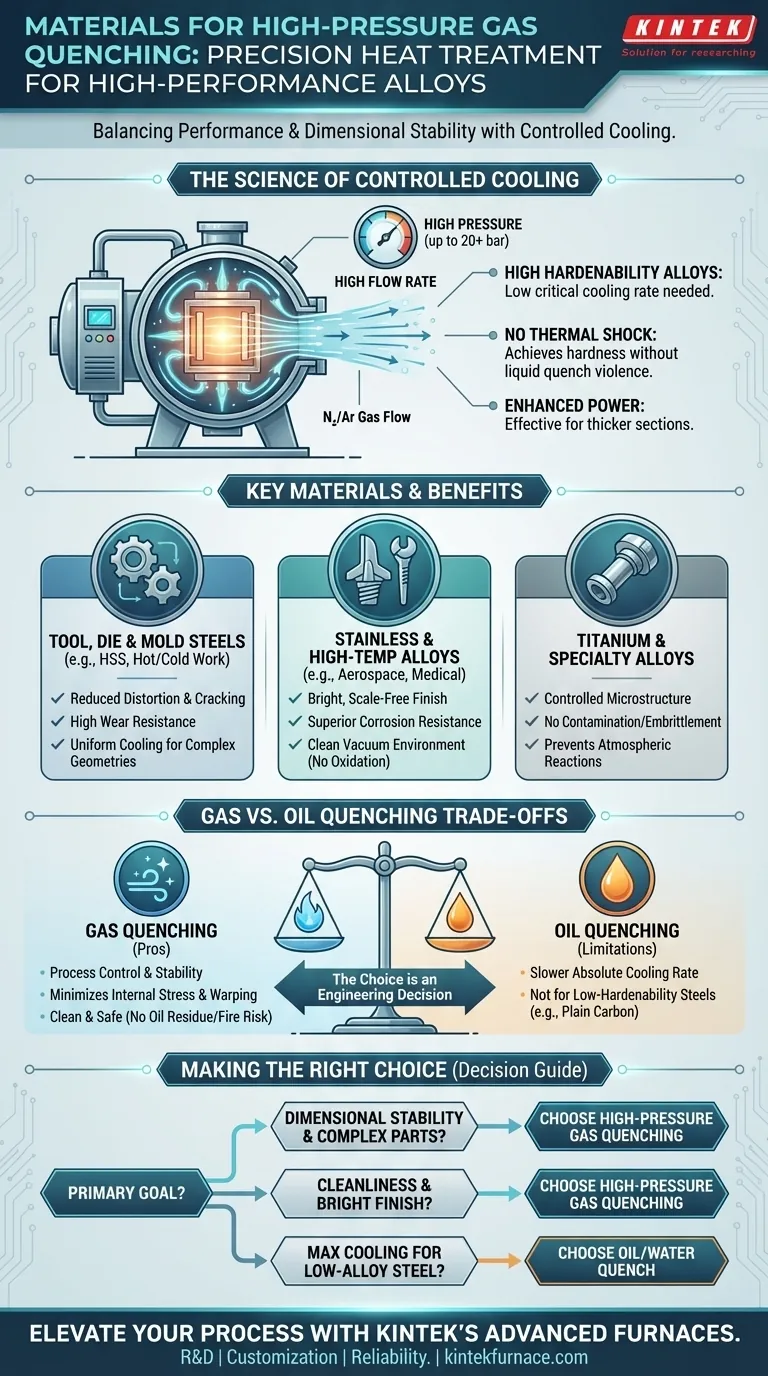

Perché la tempra a gas è la scelta superiore per questi materiali

La decisione di utilizzare la tempra a gas ad alta pressione (HPGQ) non è arbitraria; è guidata dalle proprietà metallurgiche fondamentali dei materiali trattati. È un metodo che privilegia il controllo e la precisione rispetto alla pura velocità di raffreddamento.

Il principio della temprabilità

La temprabilità è una misura della capacità di un materiale di formare una struttura indurita (martensite) quando raffreddato da un'alta temperatura. Non è la stessa cosa della massima durezza.

Leghe come l'acciaio rapido e gli acciai per stampi ad alto cromo sono progettate con elementi che aumentano la loro temprabilità. Ciò significa che hanno un basso tasso di raffreddamento critico; non hanno bisogno di essere raffreddati estremamente velocemente per diventare duri.

Ottenere la durezza senza lo shock

L'obiettivo della tempra è raffreddare il metallo abbastanza velocemente da prevenire la formazione di fasi morbide, forzando la microstruttura a trasformarsi in martensite dura.

Per gli acciai ad alta temprabilità, il rapido flusso ad alta portata di un gas inerte come l'azoto o l'argon è più che sufficiente per superare questo tasso di raffreddamento critico. Questo permette di ottenere la piena durezza senza lo shock violento di una tempra liquida.

Il ruolo dell'alta pressione e dell'alta portata

La tempra a gas iniziale era limitata solo alle leghe con la massima temprabilità. I forni moderni utilizzano alte pressioni (fino a 20 bar o più) e alte portate per aumentare drasticamente la potenza di raffreddamento del gas.

Questo miglioramento consente al processo di indurire efficacemente sezioni più spesse e una gamma più ampia di acciai legati, colmando il divario tra la tempra a gas convenzionale e le velocità più elevate della tempra in olio.

Uno sguardo più attento alle principali categorie di materiali

Diversi materiali beneficiano della tempra a gas ad alta pressione per ragioni specifiche, ma il filo conduttore è la necessità di un controllo preciso sulle proprietà e le dimensioni finali.

Acciai per utensili, stampi e matrici

Questi materiali, inclusi l'acciaio rapido e gli acciai per stampi a caldo/freddo, sono l'applicazione classica. Devono essere estremamente duri e resistenti all'usura.

Crucialmente, componenti come stampi e matrici hanno geometrie complesse e intricate. La tempra a gas fornisce un raffreddamento uniforme, che riduce drasticamente la distorsione, la deformazione e il rischio di cricche rispetto a una tempra in olio.

Acciai inossidabili e leghe ad alta temperatura

Utilizzate in applicazioni aerospaziali, mediche ed energetiche esigenti, queste leghe richiedono proprietà meccaniche specifiche e resistenza alla corrosione.

L'atmosfera pulita e inerte di un forno a vuoto previene l'ossidazione superficiale e la contaminazione. La tempra a gas mantiene questa pulizia, risultando in una finitura brillante e priva di scaglie che spesso elimina la necessità di post-lavorazione.

Titanio e altre leghe speciali

Le leghe di titanio sono sensibili e reattive ad alte temperature. L'ambiente sotto vuoto è essenziale per prevenire l'infragilimento da gas atmosferici.

La tempra a gas fornisce il raffreddamento controllato necessario per ottenere la microstruttura e le proprietà meccaniche desiderate senza introdurre i rischi di contaminazione o distorsione associati alla tempra liquida.

Comprendere i compromessi: tempra a gas vs. tempra in olio

Sebbene potente, la tempra a gas ad alta pressione non è una soluzione universale. La scelta tra gas e olio è una decisione ingegneristica critica basata su chiari compromessi.

Il vantaggio del gas: controllo del processo e stabilità

Il beneficio primario della tempra a gas è la minimizzazione delle tensioni interne. Raffreddando il pezzo in modo più uniforme, previene la distorsione e la deformazione che spesso affliggono i componenti temprati in liquido, riducendo i tassi di scarto e i costi di post-lavorazione.

Il vantaggio del gas: pulizia e sicurezza

La tempra a gas è un processo ecologicamente pulito e sicuro. Elimina i residui di olio, la necessità di costose e disordinate stazioni di lavaggio e il significativo rischio di incendio associato ai bagni di olio caldo.

La limitazione del gas: velocità di raffreddamento assoluta

Anche ad alte pressioni, il gas è meno denso del liquido e ha una capacità termica inferiore. Pertanto, la sua velocità di raffreddamento massima è ancora più lenta di quella dell'olio.

Questo rende la tempra a gas inadatta per materiali con bassa temprabilità, come acciai al carbonio semplici o alcuni acciai bassolegati. Questi materiali richiedono l'estrema velocità di raffreddamento dell'olio o dell'acqua per ottenere la piena durezza.

Fare la scelta giusta per il tuo materiale

La composizione del tuo materiale e l'uso finale del componente determinano il percorso di trattamento termico corretto. Usa queste linee guida per prendere una decisione chiara.

- Se il tuo obiettivo principale è indurire acciai altolegati, acciai per utensili o pezzi con geometrie complesse: La tempra a gas ad alta pressione è la scelta superiore per garantire la stabilità dimensionale e minimizzare il rischio di cricche.

- Se il tuo obiettivo principale è indurire acciai bassolegati o acciai al carbonio semplici: Una tempra in olio o acqua è quasi sempre necessaria per ottenere il raffreddamento rapido richiesto per la piena trasformazione martensitica.

- Se il tuo obiettivo principale è la pulizia del processo, la sicurezza e una finitura brillante e priva di scaglie: La tempra a gas offre vantaggi operativi significativi e produce un prodotto finale più pulito.

In definitiva, la selezione del metodo di tempra corretto consiste nel far corrispondere le proprietà intrinseche del materiale con i requisiti di prestazione finali.

Tabella riassuntiva:

| Categoria di materiale | Esempi chiave | Benefici primari |

|---|---|---|

| Acciai per utensili, stampi e matrici | Acciaio rapido, Acciai per stampi a caldo/freddo | Alta durezza, Distorsione ridotta, Resistenza all'usura |

| Acciai inossidabili e leghe ad alta temperatura | Leghe aerospaziali, Acciaio inossidabile di grado medico | Resistenza alla corrosione, Finitura senza scaglie, Pulizia |

| Titanio e leghe speciali | Leghe di titanio, Leghe elastiche | Microstruttura controllata, Nessuna contaminazione, Stabilità dimensionale |

Eleva i tuoi processi di trattamento termico con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a muffola, a tubo, rotanti, Forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori