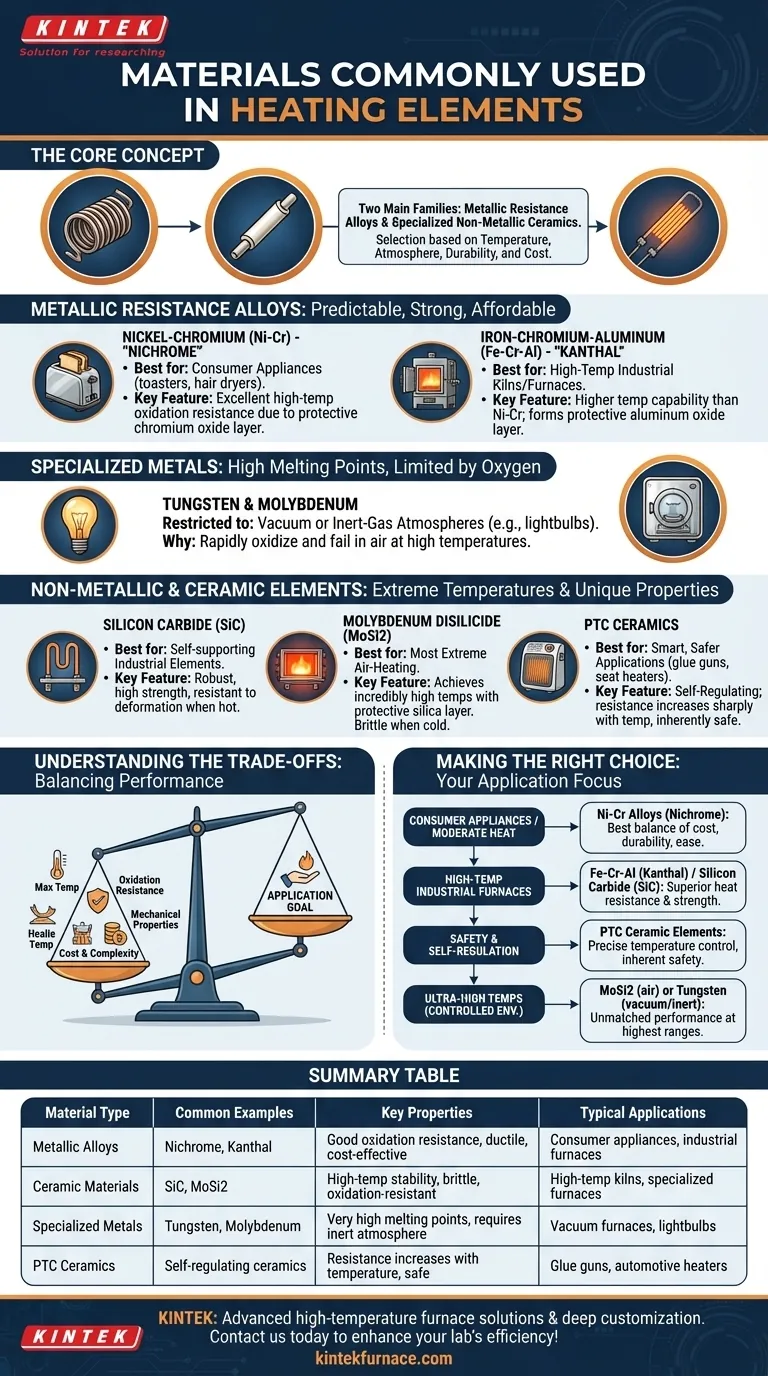

In sostanza, gli elementi riscaldanti sono più comunemente realizzati con leghe metalliche resistenti o con materiali ceramici non metallici specializzati. Le opzioni metalliche più diffuse sono le leghe nichel-cromo (Ni-Cr), note come Nichelcromo, e le leghe ferro-cromo-alluminio (Fe-Cr-Al), come il Kanthal. Per applicazioni a temperature molto elevate o specializzate, vengono utilizzati materiali ceramici come il carburo di silicio (SiC) e il disiliciuro di molibdeno (MoSi2).

La scelta di un materiale per elementi riscaldanti non riguarda la ricerca di un'unica opzione "migliore". È una scelta ingegneristica precisa dettata dalla temperatura operativa richiesta, dall'atmosfera circostante e dalla durabilità meccanica, il tutto bilanciato con il costo.

Le due famiglie di materiali per elementi riscaldanti

Quasi tutti gli elementi riscaldanti moderni rientrano in una delle due categorie: leghe metalliche, che sono cavalli di battaglia per un'ampia gamma di temperature, e ceramiche non metalliche, che sono riservate a condizioni più estreme o specializzate.

Leghe metalliche resistenti

Questi materiali sono apprezzati per la loro resistenza prevedibile, la loro forza e la loro relativa convenienza. Funzionano resistendo al flusso di elettricità, che genera calore.

Leghe nichel-cromo (Ni-Cr)

Comunemente noto con il marchio Nichelcromo, questo è il materiale più riconosciuto per gli elementi riscaldanti. È lo standard per innumerevoli elettrodomestici come tostapane, asciugacapelli e stufe elettriche. Il suo vantaggio chiave è l'eccellente resistenza all'ossidazione ad alta temperatura. Quando riscaldato, forma uno strato protettivo esterno di ossido di cromo che impedisce la degradazione del metallo sottostante, conferendogli una lunga durata in aria.

Leghe ferro-cromo-alluminio (Fe-Cr-Al)

Spesso indicate con il marchio Kanthal, queste leghe rappresentano il passo successivo in termini di capacità di temperatura. Possono operare a temperature più elevate rispetto alla maggior parte delle leghe Ni-Cr, rendendole una scelta eccellente per applicazioni industriali come forni e fornaci ad alta temperatura. Come il Nichelcromo, formano anch'esse uno strato protettivo di ossido (ossido di alluminio, in questo caso) che contribuisce alla loro durabilità.

Metalli specializzati (Tungsteno e Molibdeno)

Metalli come il Tungsteno (W) e il Molibdeno (Mo) hanno punti di fusione eccezionalmente elevati. Tuttavia, si ossidano e si guastano molto rapidamente in presenza di ossigeno ad alte temperature. Per questo motivo, sono limitati ad applicazioni specializzate che operano in vuoto o in un'atmosfera controllata di gas inerte. Il filamento di una lampadina a incandescenza è un classico esempio di elemento riscaldante in tungsteno.

Elementi non metallici e ceramici

Quando le temperature superano i limiti delle leghe convenzionali o quando sono necessarie proprietà uniche, gli ingegneri si rivolgono a ceramiche e compositi.

Carburo di silicio (SiC)

Il Carburo di silicio è un robusto materiale ceramico che può operare a temperature molto elevate. A differenza di molti metalli, è molto resistente e non si deforma o "scorre" quando è caldo. Questo lo rende ideale per elementi autoportanti in forni e fornaci industriali dove la stabilità meccanica è cruciale.

Disiliciuro di molibdeno (MoSi2)

Per le applicazioni di riscaldamento ad aria più estreme, il Disiliciuro di molibdeno è il materiale di scelta. Può raggiungere temperature incredibilmente elevate formando anche uno strato protettivo di silice che resiste all'ossidazione. Il suo principale svantaggio è che è molto fragile a temperatura ambiente, il che richiede un'attenta manipolazione e installazione.

Ceramiche a coefficiente di temperatura positivo (PTC)

Le ceramiche PTC sono materiali "intelligenti". La loro resistenza elettrica aumenta bruscamente una volta raggiunta una specifica temperatura di progetto. Questa proprietà unica le rende autoregolanti e intrinsecamente sicure, poiché limitano naturalmente la loro produzione di calore e prevengono il surriscaldamento. Si trovano comunemente in applicazioni di riscaldamento più piccole e sicure come pistole per colla a caldo e alcuni riscaldatori per sedili automobilistici.

Comprendere i compromessi

La scelta del materiale giusto richiede un bilanciamento delle caratteristiche prestazionali. La scelta ideale per un tostapane è completamente sbagliata per un forno industriale.

Temperatura massima di esercizio

Questo è il vincolo principale. Le leghe Fe-Cr-Al operano generalmente a temperature più elevate rispetto alle leghe Ni-Cr. Gli elementi ceramici come SiC e MoSi2 spingono i limiti ben oltre ciò che anche le migliori leghe possono raggiungere.

Resistenza all'ossidazione

La capacità di sopravvivere all'aria aperta ad alte temperature è fondamentale. Sia le leghe Ni-Cr che Fe-Cr-Al eccellono in questo perché formano i propri strati protettivi di ossido. Il tungsteno, al contrario, ha un punto di fusione molto alto ma si guasta catastroficamente in aria, limitandone l'uso.

Proprietà meccaniche

Il comportamento del materiale a diverse temperature è importante. Il MoSi2 è in grado di sopportare calore estremo ma è fragile a freddo, complicando la progettazione e la manutenzione del sistema. Il Ni-Cr è duttile e facilmente formabile in bobine, il che è perfetto per gli elettrodomestici compatti.

Costo e complessità

Le leghe comuni come il Nichelcromo sono diffuse, facili da produrre e convenienti. Le ceramiche avanzate come il MoSi2 e i metalli specializzati come il Tungsteno sono significativamente più costosi e richiedono progetti di sistema più complessi (ad esempio, vuoto o atmosfere inerti) per funzionare correttamente.

Fare la scelta giusta per la tua applicazione

La tua selezione finale dipende interamente dal tuo obiettivo specifico. Il materiale deve adattarsi alle esigenze operative del sistema.

- Se il tuo obiettivo principale sono gli elettrodomestici o il calore moderato: le leghe Ni-Cr (Nichelcromo) offrono il miglior equilibrio tra costo, durabilità e facilità di produzione.

- Se il tuo obiettivo principale sono i forni industriali ad alta temperatura: le leghe Fe-Cr-Al (Kanthal) e il Carburo di Silicio (SiC) sono le scelte standard per la loro superiore resistenza al calore e robustezza.

- Se il tuo obiettivo principale è la sicurezza e l'autoregolazione: gli elementi ceramici PTC sono la soluzione ideale per applicazioni in cui il controllo preciso della temperatura e la sicurezza intrinseca sono le massime priorità.

- Se il tuo obiettivo principale sono le temperature ultra-elevate in un ambiente controllato: il Disiliciuro di Molibdeno (MoSi2) per l'aria, o il Tungsteno per il vuoto/gas inerte, sono necessari per le loro prestazioni ineguagliabili nelle gamme termiche più elevate.

In definitiva, la selezione del materiale giusto per l'elemento riscaldante è una funzione diretta del bilanciamento dei requisiti di temperatura con l'ambiente operativo e il budget.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Proprietà chiave | Applicazioni tipiche |

|---|---|---|---|

| Leghe metalliche | Nichelcromo (Ni-Cr), Kanthal (Fe-Cr-Al) | Buona resistenza all'ossidazione, duttile, conveniente | Elettrodomestici, forni industriali |

| Materiali ceramici | Carburo di silicio (SiC), Disiliciuro di molibdeno (MoSi2) | Stabilità ad alta temperatura, fragile, resistente all'ossidazione | Forni ad alta temperatura, forni specializzati |

| Metalli specializzati | Tungsteno, Molibdeno | Punti di fusione molto alti, richiede atmosfera inerte | Forni a vuoto, lampadine |

| Ceramiche PTC | Ceramiche autoregolanti | La resistenza aumenta con la temperatura, sicure | Pistole per colla a caldo, riscaldatori automobilistici |

Fai fatica a scegliere l'elemento riscaldante giusto per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio con le nostre soluzioni esperte!

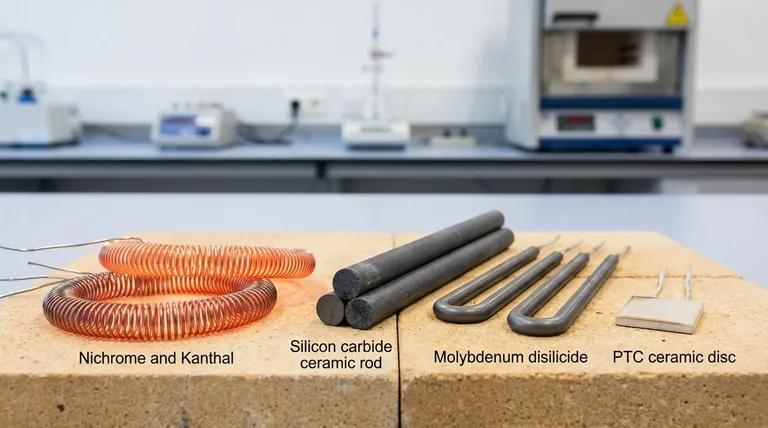

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO