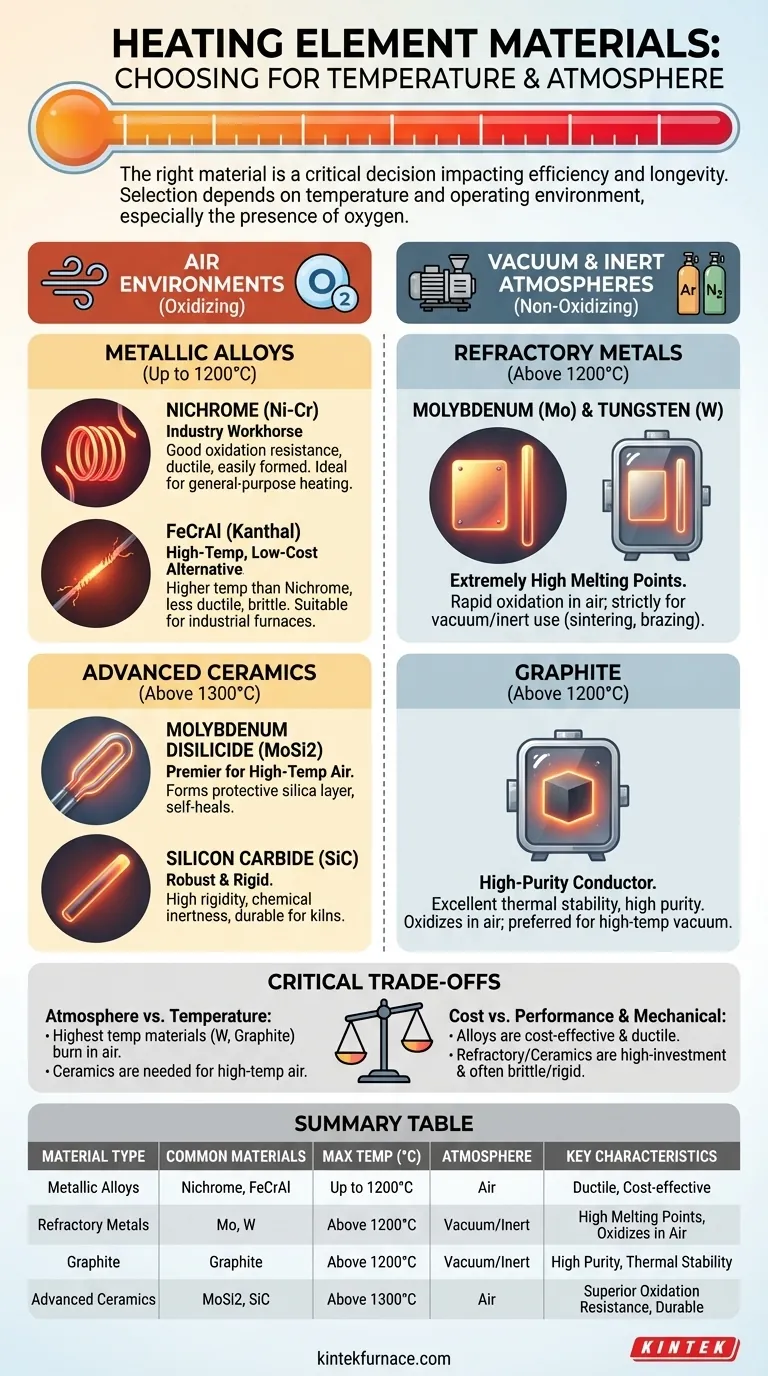

La scelta del materiale dell'elemento riscaldante è una decisione ingegneristica critica che influisce direttamente sull'efficienza del processo, sull'affidabilità e sulla longevità. Per applicazioni a temperature più basse (tipicamente inferiori a 1200°C) in aria, le leghe di nichel-cromo (Nichrome) e ferro-cromo-alluminio (FeCrAl) sono le scelte dominanti. Per i processi ad alta temperatura, specialmente in vuoto o in atmosfere inerti, la selezione si sposta su materiali speciali come grafite, molibdeno e tungsteno, o ceramiche avanzate come il disilicuro di molibdeno per l'uso in aria.

La selezione del materiale corretto non riguarda semplicemente la sua classificazione di temperatura massima. Il fattore più cruciale è l'ambiente operativo, in particolare la presenza di ossigeno, che determina se una lega metallica, un metallo refrattario o una ceramica avanzata sia l'unica opzione praticabile.

La Base: Leghe Metalliche per Ambienti con Aria

Gli elementi riscaldanti più comuni sono leghe metalliche progettate per funzionare in modo affidabile in presenza di ossigeno. Lo fanno formando uno strato di ossido protettivo stabile sulla loro superficie che impedisce ulteriore degrado.

Nichel-Cromo (Nichrome): Il Cavallo di Battaglia del Settore

Il Nichrome, tipicamente una lega composta per l'80% da nichel e per il 20% da cromo, è il materiale per elementi riscaldanti più utilizzato. La sua popolarità deriva dal suo eccellente equilibrio di proprietà.

Ha un punto di fusione elevato (~1400°C), resiste efficacemente all'ossidazione ad alte temperature ed è altamente duttile, il che gli consente di essere facilmente formato in bobine e forme complesse.

Ferro-Cromo-Alluminio (FeCrAl): L'Alternativa Costo-Efficace ad Alta Temperatura

Le leghe FeCrAl, spesso note con il nome commerciale Kanthal, possono operare a temperature leggermente superiori rispetto al Nichrome. Sono un'alternativa economicamente vantaggiosa per molte applicazioni.

Il loro principale compromesso è una minore duttilità, che le rende più fragili e più difficili da formare rispetto al Nichrome. Tuttavia, la loro capacità di operare ad alte temperature e il costo inferiore le rendono ideali per forni industriali ed elettrodomestici.

Acciaio Inossidabile: Per Applicazioni Specializzate

Sebbene non sia un elemento primario per alte temperature, l'acciaio inossidabile è utilizzato per processi a temperature più basse dove le sue proprietà specifiche sono vantaggiose.

Viene spesso impiegato in applicazioni come la brasatura dell'alluminio a pressioni parziali più elevate, dove la sua resistenza alla corrosione e le sue proprietà meccaniche sono ben adatte alla specifica chimica del processo.

Spingere i Limiti: Materiali per Alte Temperature e Vuoto

Quando le temperature superano i limiti delle leghe standard, o quando il processo deve avvenire in un'atmosfera controllata, è necessaria una classe diversa di materiali. La distinzione chiave in questa categoria è se il materiale può tollerare l'ossigeno.

Metalli Refrattari: Molibdeno (Mo) e Tungsteno (W)

Il molibdeno e il tungsteno possiedono punti di fusione estremamente elevati, il che li rende adatti ai requisiti di temperatura più esigenti nei forni a vuoto.

La loro debolezza critica è una rapida e catastrofica ossidazione quando riscaldati in presenza di aria. Pertanto, il loro utilizzo è strettamente limitato ad ambienti sottovuoto o a gas inerte per processi come sinterizzazione, tempra dei metalli e brasatura ad alta temperatura.

Grafite: Il Conduttore ad Alta Purezza

La grafite è un eccellente conduttore elettrico con notevole stabilità termica a temperature estreme. È anche un materiale ad alta purezza, il che è fondamentale per processi sensibili.

Come i metalli refrattari, la grafite si ossida rapidamente (brucia) all'aria ad alte temperature. Deve essere utilizzata sottovuoto o in atmosfera inerte, dove è la scelta preferita per molte applicazioni di forni a vuoto ad alta temperatura.

Ceramiche Avanzate: I Campioni Stabili all'Aria

I materiali ceramici avanzati sono stati sviluppati per superare i limiti di ossidazione dei metalli refrattari e della grafite, consentendo un funzionamento ad altissima temperatura direttamente all'aria.

Il Disilicuro di Molibdeno (MoSi2) è un materiale di punta per il riscaldamento ad alta temperatura in aria. Forma uno strato protettivo di silice (vetro) sulla sua superficie che previene l'ossidazione e può persino "autoripararsi" se danneggiato.

Il Carburo di Silicio (SiC) è un'altra ceramica robusta nota per la sua elevata rigidità e inerzia chimica. Funziona in modo affidabile ad alte temperature in aria ed è una scelta durevole per molte applicazioni di forni e stufe.

Comprendere i Compromessi Critici

La scelta di un materiale comporta il bilanciamento di fattori contrastanti. Una decisione basata solo sulla temperatura spesso porterà al fallimento.

Atmosfera vs. Temperatura

Questo è il compromesso più importante. I materiali in grado di raggiungere le temperature assolute più elevate (Tungsteno, Grafite) saranno distrutti dall'ossigeno. Se il tuo processo ad alta temperatura deve avvenire in aria, sei limitato alle ceramiche avanzate come MoSi2 o SiC, o a una lega FeCrAl di alta qualità all'estremità inferiore dello spettro "alta temperatura".

Costo vs. Prestazioni

Esiste una chiara gerarchia dei costi. Le leghe Nichrome e FeCrAl sono le più convenienti per l'uso generale. I metalli refrattari e le ceramiche avanzate rappresentano un investimento significativo, giustificato solo dalla temperatura estrema o dai requisiti atmosferici specifici di un processo specializzato.

Proprietà Meccaniche vs. Applicazione

I materiali duttili come il Nichrome sono facilmente formati in elementi a serpentina compatti. I materiali fragili come il Carburo di Silicio sono tipicamente forniti come barre rigide. I vincoli fisici della tua attrezzatura possono limitare le tue opzioni di materiale o dettare la forma dell'elemento (ad esempio, barre, elementi piegati o pannelli personalizzati).

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dovrebbe essere guidata dal tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è il riscaldamento generico in aria al di sotto dei 1200°C: Il Nichel-Cromo (Nichrome) offre il miglior equilibrio generale tra prestazioni, duttilità e affidabilità.

- Se il tuo processo richiede temperature molto elevate (sopra i 1300°C) in un'atmosfera ricca di ossigeno: Il Disilicuro di Molibdeno (MoSi2) o il Carburo di Silicio (SiC) sono le scelte necessarie grazie alla loro eccezionale resistenza all'ossidazione.

- Se il tuo processo prevede un ambiente sottovuoto o a gas inerte ad alte temperature: La Grafite, il Molibdeno o il Tungsteno offrono prestazioni e purezza superiori per applicazioni come la sinterizzazione o la brasatura specializzata.

- Se il costo è il vincolo principale per un'applicazione a temperatura medio-alta in aria: Le leghe Ferro-Cromo-Alluminio (FeCrAl) sono un'alternativa praticabile e a minor costo rispetto al Nichrome.

Comprendendo l'interazione tra temperatura, atmosfera e proprietà dei materiali, è possibile selezionare un elemento che assicuri l'efficienza e il successo del proprio processo termico.

Tabella Riassuntiva:

| Tipo di Materiale | Materiali Comuni | Intervallo di Temperatura Max (°C) | Atmosfera Idonea | Caratteristiche Chiave |

|---|---|---|---|---|

| Leghe Metalliche | Nichel-Cromo (Nichrome), Ferro-Cromo-Alluminio (FeCrAl) | Fino a 1200°C | Aria | Buona resistenza all'ossidazione, duttile, costo-efficace |

| Metalli Refrattari | Molibdeno, Tungsteno | Oltre 1200°C | Vuoto o Inerte | Punti di fusione elevati, si ossidano all'aria |

| Grafite | Grafite | Oltre 1200°C | Vuoto o Inerte | Alta purezza, eccellente stabilità termica |

| Ceramiche Avanzate | Disilicuro di Molibdeno (MoSi2), Carburo di Silicio (SiC) | Oltre 1300°C | Aria | Resistenza superiore all'ossidazione, durevole |

Aggiorna le capacità di riscaldamento del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando efficienza e affidabilità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e fornire prestazioni superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale