In breve, un forno dentale per ceramica è progettato sapientemente per la lavorazione delle ceramiche dentali convenzionali e delicate. Questi forni sono lo strumento di riferimento per la cottura, la vetrificazione e la colorazione a pennello degli strati di porcellana su restauri come corone in metallo-ceramica (PFM) e alcune corone interamente ceramiche che non richiedono lavorazioni ad alta temperatura.

La distinzione fondamentale da comprendere è che un forno ceramico standard è uno strumento di finitura per l'estetica, non uno strumento di produzione per i nuclei ad alta resistenza. Eccelle nei cicli precisi a bassa temperatura necessari per ottenere colore e traslucenza realistici nella porcellana, ma non può eseguire la sinterizzazione ad alta temperatura richiesta per materiali come la zirconia.

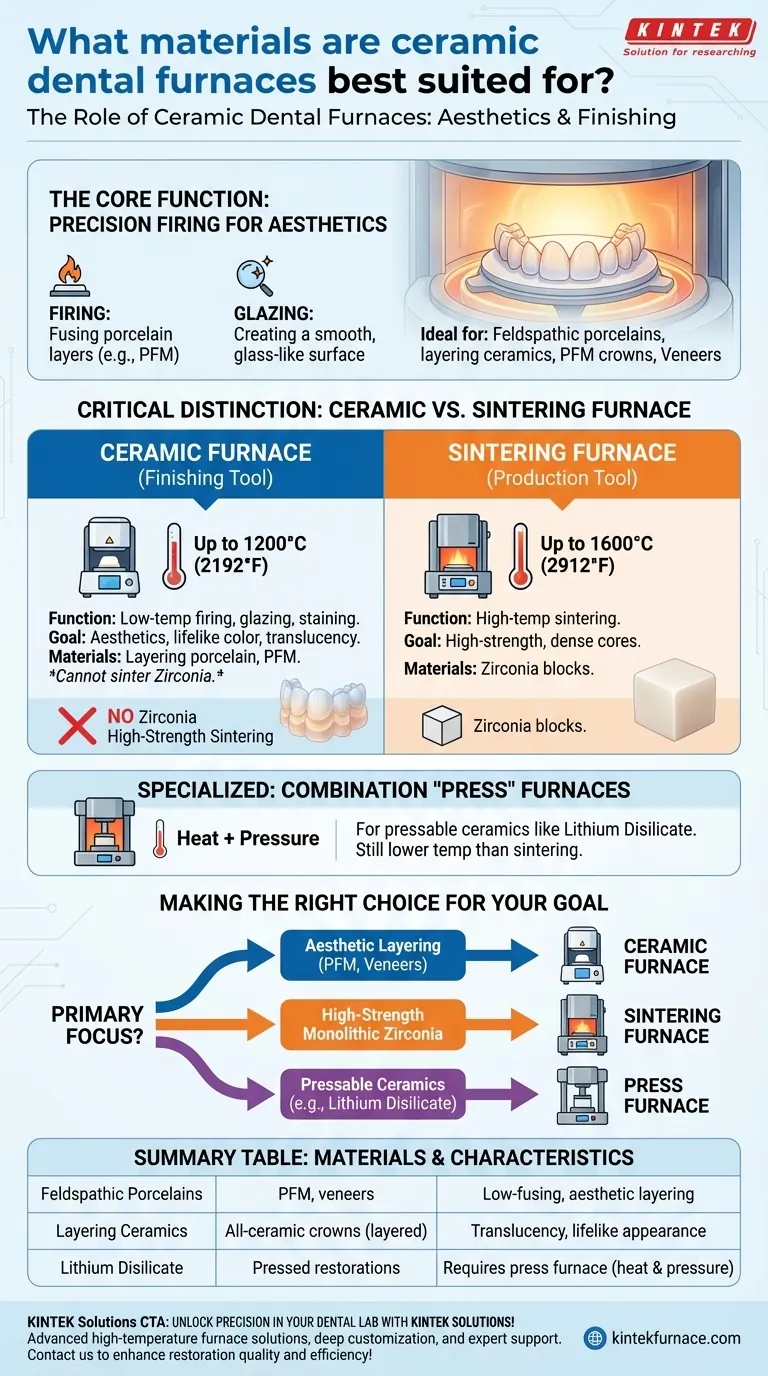

La Funzione Principale: Cottura di Precisione per l'Estetica

Un forno per ceramica non viene utilizzato per creare la resistenza fondamentale di un restauro a partire da un blocco grezzo. Piuttosto, il suo ruolo è nella fase di finitura, dove l'arte e la precisione sono fondamentali.

Cosa Significano "Cottura" (Firing) e "Vetrificazione" (Glazing)

In questo contesto, cottura si riferisce al riscaldamento degli strati di polvere di porcellana applicata fino a quando non si fondono insieme e aderiscono alla struttura sottostante (sia essa metallo o un nucleo ceramico).

Vetrificazione è il ciclo di cottura finale, spesso a una temperatura specifica, che crea una superficie liscia, vetrosa e non porosa sul restauro, mimando la lucentezza dello smalto dentale naturale.

Materiali Ideali: Ceramiche a Strati

I forni per ceramica sono più adatti per le porcellane feldspatiche e altre ceramiche da stratificazione a bassa fusione. Questi sono i materiali utilizzati per costruire la forma e il colore finali di un restauro.

Ciò rende il forno essenziale per la fabbricazione di:

- Corone e ponti in Metallo-Ceramica (PFM)

- Faccette in porcellana feldspatica

- Corone interamente ceramiche che utilizzano una tecnica a strati su un nucleo preformato separato

Forno Ceramico vs. Forno a Sinterizzazione: Una Distinzione Critica

Confondere un forno per ceramica con un forno a sinterizzazione è un errore comune e costoso. Essi servono scopi fondamentalmente diversi e operano in intervalli di temperatura completamente diversi.

L'Intervallo di Temperatura Definisce la Funzione

Un forno per ceramica opera in un intervallo di temperatura inferiore, tipicamente fino a 1200°C (2192°F). Questo è perfetto per il delicato processo di fusione degli strati di porcellana senza deformare la struttura sottostante.

Un forno a sinterizzazione, al contrario, deve raggiungere temperature molto più elevate, spesso fino a 1600°C (2912°F). Questo calore intenso è necessario per trasformare un blocco di zirconia pre-milled e gessoso in un restauro finale denso, monolitico e ad alta resistenza.

Il Ruolo dei Forni a Pressa "Combinati"

Alcuni forni ceramici specializzati sono forni "combinati" o "a pressa". Oltre ai cicli di cottura, utilizzano pressione e calore per pressare materiali come il disilicato di litio in uno stampo. Sebbene lavorino un materiale diverso, operano ancora a temperature inferiori rispetto a un forno a sinterizzazione per zirconia.

Comprendere i Compromessi

Scegliere il forno giusto significa abbinare la tecnologia al materiale e al risultato desiderato.

Limitazione: Nessuna Sinterizzazione ad Alta Resistenza

La limitazione principale è chiara: un forno ceramico standard non può sinterizzare la zirconia. Tentare di farlo non riuscirà a raggiungere la densità e la resistenza richieste, con il risultato di un restauro clinicamente inutile.

Vantaggio: Controllo Estetico Ineguagliabile

L'intervallo di temperatura più basso del forno e i cicli di riscaldamento precisi e programmabili conferiscono ai tecnici un controllo senza pari sull'estetica finale. Ciò consente i risultati multistrato e policromatici che definiscono l'odontoiatria cosmetica di fascia alta.

Vantaggio: Costo e Ingombro

I forni per ceramica sono generalmente più compatti, più efficienti dal punto di vista energetico e meno costosi delle loro controparti a sinterizzazione ad alta temperatura. Ciò li rende uno strumento economico ed essenziale per qualsiasi laboratorio o studio focalizzato sul lavoro con la porcellana.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'attrezzatura corretta, devi prima definire il tipo principale di restauri che intendi produrre.

- Se il tuo obiettivo principale è la stratificazione estetica per faccette PFM o feldspatiche: Un forno ceramico tradizionale è il tuo strumento essenziale per la cottura e la vetrificazione.

- Se il tuo obiettivo principale è produrre corone monolitiche in zirconia ad alta resistenza: Hai assolutamente bisogno di un forno a sinterizzazione ad alta temperatura; un forno ceramico non può svolgere questo compito.

- Se il tuo obiettivo principale è creare restauri in ceramiche pressabili (es. disilicato di litio): Hai bisogno di un forno specifico "combinato" o "a pressa" che integri sia le capacità di riscaldamento che di pressione.

Comprendere questa differenza fondamentale nella funzione assicura che tu investa nella tecnologia giusta per garantire la qualità e la durata di ogni restauro.

Tabella Riassuntiva:

| Tipo di Materiale | Casi d'Uso Migliori | Caratteristiche Chiave |

|---|---|---|

| Porcellane Feldspatiche | Corone PFM, faccette feldspatiche | Bassa fusione, ideale per la stratificazione del colore e l'estetica |

| Ceramiche da Stratificazione | Corone interamente ceramiche con stratificazione | Fornisce traslucenza e aspetto realistico |

| Disilicato di Litio (in forni a pressa) | Restauri pressati | Richiede forni combinati con pressione e calore |

Sblocca la Precisione nel Tuo Laboratorio Odontotecnico con le Soluzioni KINTEK! Sfruttando ricerca e sviluppo eccezionali e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando con porcellane estetiche o abbia bisogno di configurazioni di forni personalizzate, offriamo prestazioni affidabili e supporto esperto. Contattaci oggi stesso per migliorare la qualità ed efficienza dei tuoi restauri!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione