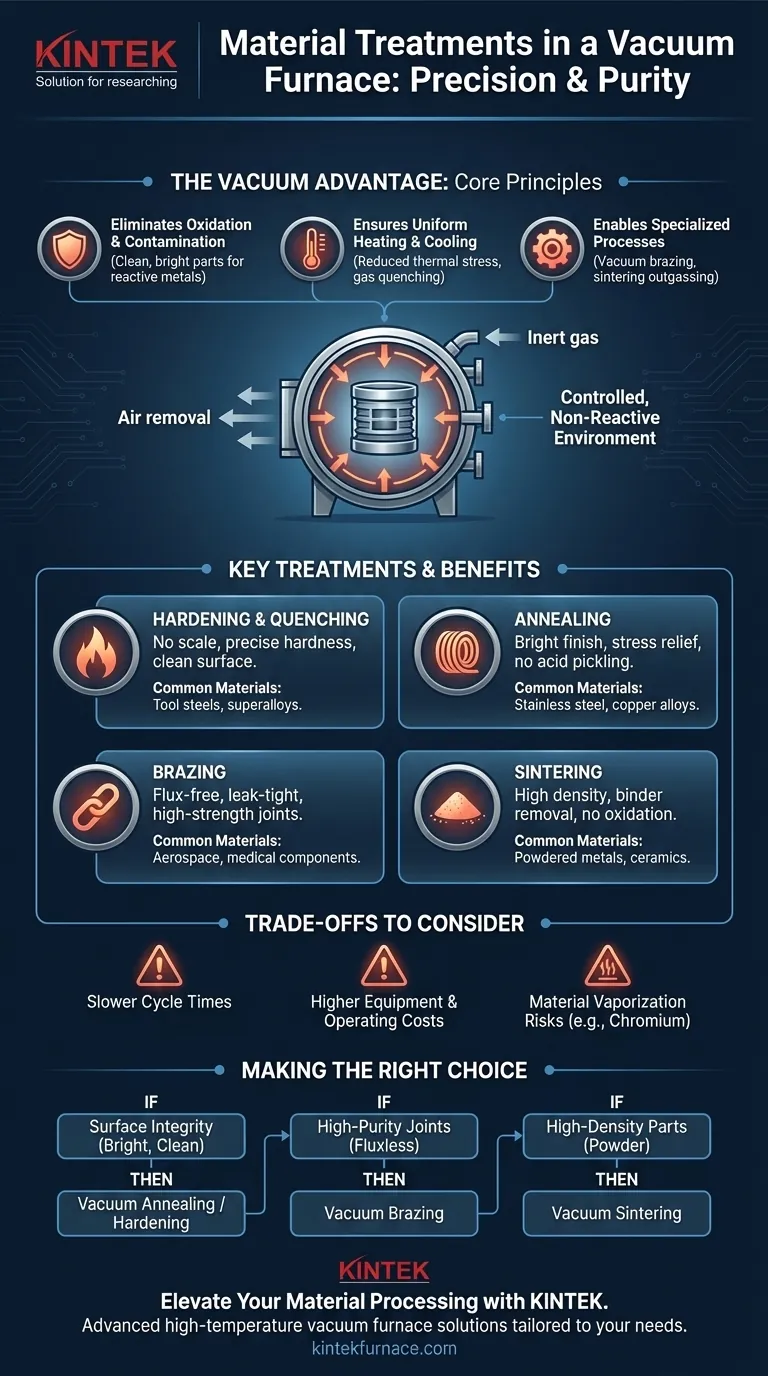

In breve, un forno a vuoto viene utilizzato per un'ampia gamma di processi termici in cui la protezione del materiale dalla contaminazione atmosferica è fondamentale. Ciò include trattamenti come tempra e spegnimento, ricottura, rinvenimento, brasatura, sinterizzazione e modifiche superficiali specializzate come la carburazione e la nitrurazione. Il vantaggio chiave è la capacità di ottenere parti pulite e lucide con proprietà metallurgiche superiori.

Lo scopo fondamentale dell'utilizzo di un forno a vuoto non è solo riscaldare un materiale, ma creare un ambiente altamente controllato e non reattivo. Rimuovendo l'aria, si elimina il rischio di ossidazione e altre reazioni superficiali, consentendo trattamenti impossibili da ottenere con la stessa qualità in un forno convenzionale.

Il Principio Fondamentale: Perché Usare il Vuoto?

Un forno a vuoto funziona rimuovendo l'atmosfera—principalmente ossigeno, azoto e vapore acqueo—da una camera sigillata prima e durante il processo di riscaldamento. Questo passo apparentemente semplice offre diversi profondi vantaggi per la lavorazione dei materiali.

Eliminazione dell'Ossidazione e della Contaminazione

Il beneficio più immediato del vuoto è la prevenzione dell'ossidazione. Ad alte temperature, la maggior parte dei metalli reagirà prontamente con l'ossigeno per formare una scaglia o uno strato di ossido sulla loro superficie.

Questo è particolarmente critico per materiali reattivi come le leghe di titanio, gli acciai inossidabili ad alto cromo e le superleghe. Un ambiente sotto vuoto assicura che questi materiali rimangano puliti, lucidi e privi di contaminazione superficiale.

Garantire un Riscaldamento e un Raffreddamento Uniformi

Senza aria per creare correnti convettive, il calore viene trasferito principalmente per irraggiamento. Ciò si traduce in un riscaldamento estremamente uniforme su tutto il carico di lavoro, riducendo il rischio di stress termico e distorsioni in parti complesse.

Durante il raffreddamento, può essere utilizzato un processo chiamato tempra a gas, in cui un gas inerte ad alta pressione come argon o azoto viene introdotto rapidamente. Ciò consente un raffreddamento controllato e rapido senza le reazioni superficiali che si verificherebbero all'aria aperta.

Abilitazione di Processi Specializzati

Certi processi si basano sulle proprietà uniche del vuoto. Ad esempio, la brasatura sottovuoto utilizza l'assenza di pressione per aiutare a spingere il metallo d'apporto fuso in profondità in un giunto tramite azione capillare, creando legami eccezionalmente forti e puliti senza la necessità di un flusso corrosivo.

Analogamente, consente la rimozione di gas intrappolati e leganti da parti in metallo in polvere durante la sinterizzazione, un processo noto come degasaggio.

Trattamenti Chiave e il Loro Vantaggio del Vuoto

Sebbene molti processi possano essere eseguiti sia in forni atmosferici che a vuoto, l'ambiente sotto vuoto offre vantaggi distinti che migliorano il risultato finale per ciascuno.

Tempra, Spegnimento e Rinvenimento

Sotto vuoto, le parti possono essere riscaldate alla loro temperatura di austenitizzazione senza formare alcuna scaglia superficiale. Il successivo spegnimento a gas ad alta pressione raggiunge una durezza prevedibile e una finitura superficiale pulita, spesso eliminando la necessità di pulizia o lavorazione post-trattamento. Il rinvenimento segue per ridurre la fragilità e ottenere la tenacità finale desiderata.

Ricottura

La ricottura sottovuoto viene utilizzata per ammorbidire i materiali, alleviare le sollecitazioni interne e raffinare la loro struttura granulare. Per materiali come l'acciaio inossidabile e le leghe di rame, produce una superficie lucida e pulita pronta per la fase successiva di produzione senza alcuna necessità di decapaggio acido o sabbiatura.

Brasatura

La brasatura sottovuoto è un processo di prim'ordine per unire componenti. L'ambiente pulito assicura che la lega di brasatura bagni e scorra perfettamente, creando giunti forti e a tenuta stagna privi di residui di flussante. Questo è essenziale per applicazioni nei settori aerospaziale, medico e dei semiconduttori.

Sinterizzazione

Per le parti realizzate in metallo in polvere, la sinterizzazione sottovuoto viene utilizzata per legare le particelle in un oggetto solido e denso. Il vuoto è cruciale per rimuovere lubrificanti e leganti utilizzati nella fase di compattazione della polvere e prevenire l'ossidazione, che inibirebbe una corretta adesione e indebolirebbe il componente finale.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. È importante riconoscerne le limitazioni per prendere una decisione informata.

Tempi di Ciclo Più Lenti

La creazione del vuoto, la stabilizzazione dell'ambiente e l'esecuzione di cicli di raffreddamento controllati possono richiedere più tempo rispetto a processi atmosferici comparabili. Questo rende i forni a vuoto meno adatti per parti ad alto volume e basso margine in cui la produttività è la preoccupazione principale.

Costi di Attrezzatura e Operativi Più Elevati

I forni a vuoto sono più complessi e costosi da costruire, gestire e mantenere rispetto alle loro controparti atmosferiche. Richiedono pompe a vuoto robuste, controlli precisi e programmi di manutenzione più intensivi.

Rischi di Vaporizzazione del Materiale

Sotto vuoto profondo, alcuni elementi in lega—in particolare il cromo negli acciai—possono vaporizzare dalla superficie del materiale ad alte temperature. Questo può essere gestito utilizzando una pressione parziale di un gas inerte, ma aggiunge un livello di complessità al controllo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dovrebbe essere guidata dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale è l'integrità e la lucentezza della superficie: la ricottura o la tempra sottovuoto sono la scelta ideale per materiali reattivi come titanio, acciaio inossidabile e acciai per utensili.

- Se il tuo obiettivo principale è creare giunti ad alta purezza e resistenti: la brasatura sottovuoto fornisce una soluzione senza flussante che offre una qualità del giunto superiore per applicazioni critiche.

- Se il tuo obiettivo principale è produrre parti in metallo in polvere ad alta densità: la sinterizzazione sottovuoto è essenziale per rimuovere i contaminanti e ottenere le migliori proprietà meccaniche possibili.

- Se il tuo obiettivo principale è il semplice scarico delle tensioni su metalli non reattivi: un forno atmosferico convenzionale può essere una soluzione più economica e veloce.

In definitiva, sfruttare un forno a vuoto è una decisione strategica per raggiungere un livello di qualità e pulizia dei materiali inarrivabile con altri metodi.

Tabella riassuntiva:

| Tipo di Trattamento | Vantaggi Chiave sotto Vuoto | Materiali Comuni |

|---|---|---|

| Tempra & Spegnimento | Nessuna ossidazione, superfici pulite, durezza precisa | Acciai per utensili, superleghe |

| Ricottura | Finitura lucida, scarico delle tensioni, nessuna pulizia acida | Acciaio inossidabile, leghe di rame |

| Brasatura | Giunti senza flussante, alta resistenza, a tenuta stagna | Componenti aerospaziali, medici |

| Sinterizzazione | Alta densità, rimozione di leganti, nessuna contaminazione | Metalli in polvere, ceramiche |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotativi, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con metalli reattivi come il titanio o necessiti di giunti ad alta purezza per applicazioni critiche, KINTEK offre risultati affidabili e privi di contaminazione. Contattaci oggi per discutere come i nostri forni a vuoto possono ottimizzare le prestazioni del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori