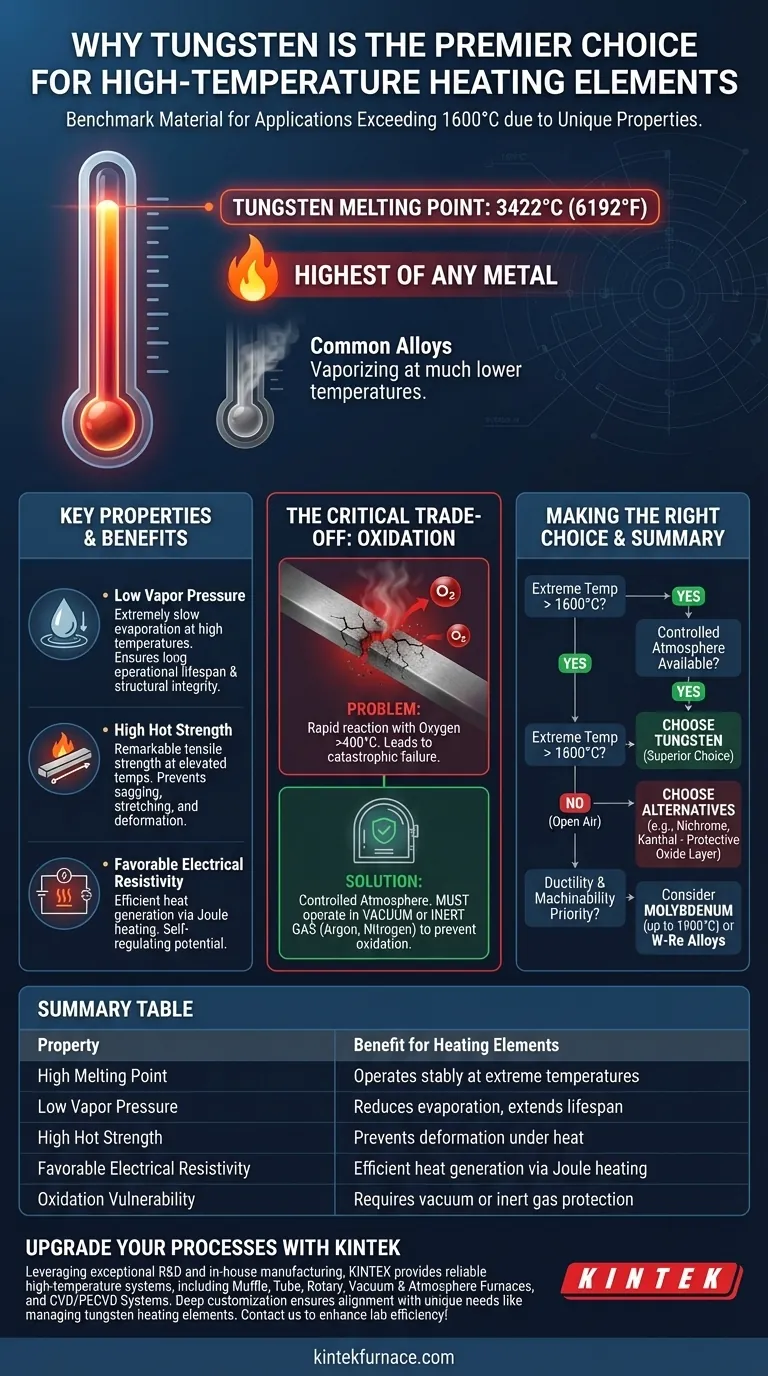

In sostanza, il tungsteno è adatto per elementi riscaldanti ad alta temperatura perché possiede il punto di fusione più alto di qualsiasi metallo, il che gli consente di rimanere solido e stabile a temperature a cui la maggior parte degli altri materiali si sarebbe già vaporizzata. Questa proprietà fondamentale lo rende il materiale di riferimento per applicazioni che superano i 1600°C.

Sebbene l'alto punto di fusione sia la caratteristica principale, il vero valore del tungsteno deriva da una combinazione di proprietà: resistenza alle alte temperature, bassa pressione di vapore e resistenza elettrica adeguata. Tuttavia, questi vantaggi possono essere realizzati solo quando la sua debolezza critica, l'ossidazione, viene gestita attraverso un'atmosfera controllata.

Perché il tungsteno eccelle sotto calore estremo

Per capire perché il tungsteno è la scelta preferita, dobbiamo prima definire le caratteristiche ideali di un elemento riscaldante ad alta temperatura. Il materiale non deve solo sopravvivere al calore, ma anche funzionare in modo affidabile durante una lunga vita utile.

Il punto di fusione più alto

Il punto di fusione del tungsteno di 3422°C (6192°F) è il suo vantaggio più critico. Questa soglia incredibilmente alta gli consente di operare efficacemente in forni a vuoto e in altre applicazioni che richiedono un calore estremo e sostenuto ben oltre la capacità delle leghe comuni.

Bassa pressione di vapore

Ad alte temperature, gli atomi sulla superficie di un materiale possono sublimare, ovvero trasformarsi direttamente in gas. Il tungsteno ha una pressione di vapore molto bassa, il che significa che evapora estremamente lentamente anche quando è rovente. Ciò garantisce che l'elemento riscaldante mantenga la sua massa e integrità strutturale per una vita operativa più lunga.

Elevata resistenza a caldo

Molti metalli diventano morbidi e deboli ben prima di fondere. Il tungsteno, al contrario, possiede una notevole resistenza alla trazione a temperature elevate. Questa "resistenza a caldo" impedisce all'elemento di incurvarsi, allungarsi o deformarsi sotto il proprio peso, il che è fondamentale per mantenere una forma e una funzione coerenti.

Resistività elettrica favorevole

Un elemento riscaldante funziona convertendo l'energia elettrica in calore attraverso la resistenza (riscaldamento Joule). La resistività elettrica del tungsteno è abbastanza alta da generare calore significativo in modo efficiente, ma non così alta da rendere difficile il passaggio della corrente. La sua resistività aumenta anche con la temperatura, il che può aiutare nei progetti autoregolanti.

Comprendere il compromesso critico: l'ossidazione

Le notevoli proprietà del tungsteno presentano un'importante vulnerabilità che ne determina il modo e il luogo in cui può essere utilizzato. Ignorare questo limite porta a un fallimento rapido e catastrofico.

Il problema con l'ossigeno

Nonostante la sua resistenza al calore, il tungsteno reagisce prontamente con l'ossigeno ad alte temperature. Questo processo, l'ossidazione, inizia intorno ai 400°C e accelera rapidamente, formando un ossido di tungsteno volatile che fa sì che l'elemento si disintegri rapidamente.

La soluzione: un'atmosfera controllata

A causa della sua elevata reattività con l'ossigeno, un elemento riscaldante in tungsteno non può essere utilizzato all'aria aperta. Per funzionare correttamente, deve essere protetto all'interno di un vuoto o circondato da un gas inerte non reattivo come argon o azoto. Questo vincolo di progettazione è fondamentale per qualsiasi sistema che utilizzi elementi in tungsteno.

Fare la scelta giusta per la tua applicazione

Selezionare il materiale giusto richiede di bilanciare gli obiettivi di prestazione con i vincoli ambientali. Le proprietà del tungsteno lo rendono un materiale specialistico, non una soluzione universale.

- Se la tua priorità principale è raggiungere temperature estreme (superiori a 1600°C): Il tungsteno è la scelta superiore, a condizione che il tuo progetto possa incorporare un vuoto o un'atmosfera di gas inerte per prevenire l'ossidazione.

- Se la tua applicazione deve operare all'aria aperta ad alte temperature: Devi utilizzare un'alternativa come una lega nichel-cromo (Nichrome) o Kanthal (ferro-cromo-alluminio), che formano uno strato protettivo di ossido.

- Se la duttilità e la lavorabilità sono le tue massime priorità: Considera il molibdeno per temperature fino a circa 1900°C, o leghe speciali tungsteno-renio che migliorano la duttilità a un costo maggiore.

In definitiva, una progettazione di successo ad alta temperatura dipende dalla scelta di un materiale i cui punti di forza siano allineati con l'ambiente operativo e le cui debolezze possano essere gestite efficacemente.

Tabella riassuntiva:

| Proprietà | Vantaggio per gli elementi riscaldanti |

|---|---|

| Alto punto di fusione (3422°C) | Funziona stabilmente a temperature estreme |

| Bassa pressione di vapore | Riduce l'evaporazione, estende la vita utile |

| Elevata resistenza a caldo | Previene la deformazione sotto il calore |

| Resistività elettrica favorevole | Generazione efficiente di calore tramite riscaldamento Joule |

| Vulnerabilità all'ossidazione | Richiede protezione sottovuoto o con gas inerte |

Migliora i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi affidabili ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, come la gestione degli elementi riscaldanti in tungsteno in ambienti controllati. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e le prestazioni del tuo laboratorio!

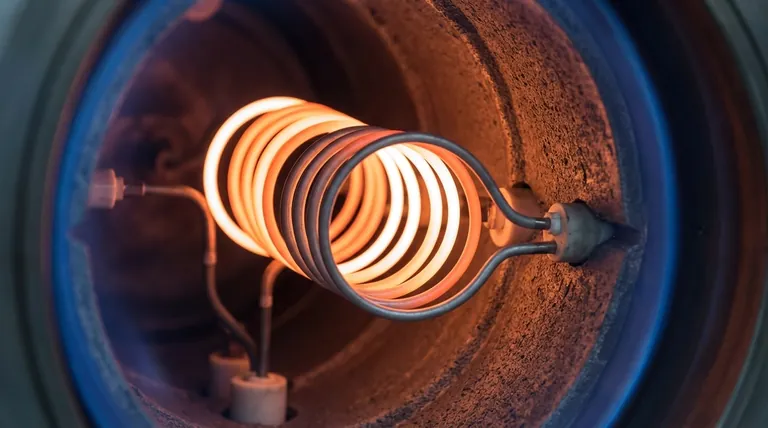

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura