Per qualsiasi operazione industriale in cui l'alto volume è un requisito non negoziabile, il forno rotativo offre una soluzione impareggiabile per la lavorazione termica. La sua progettazione è fondamentalmente incentrata sul flusso continuo dei materiali, che consente un throughput elevato, mentre il suo esclusivo cilindro rotante assicura che ogni particella riceva un trattamento termico uniforme. Questa combinazione di funzionamento continuo e riscaldamento costante è ciò che lo rende ideale per ambienti di produzione esigenti e su larga scala.

Un forno rotativo non è semplicemente un grande forno; è un sistema di processo dinamico. Il suo vantaggio principale risiede nella capacità di trasformare un processo statico basato su lotti in un flusso continuo e ad alto volume, garantendo una consistenza del prodotto superiore su scala industriale.

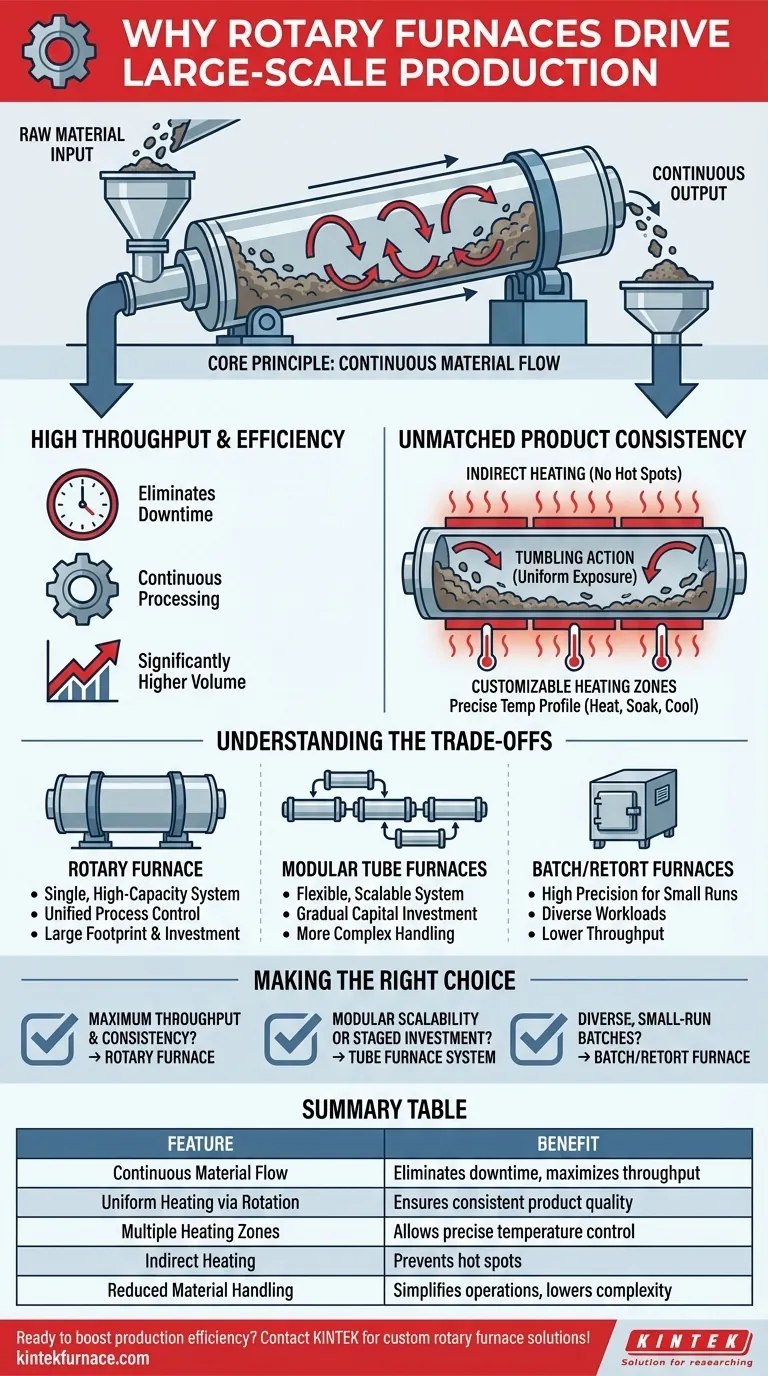

Il Principio Fondamentale: Flusso Continuo dei Materiali

La caratteristica distintiva di un forno rotativo è la sua capacità di lavorare il materiale senza interruzioni. Questo principio operativo è il fondamento della sua efficienza negli ambienti ad alto volume.

Come Funziona un Forno Rotativo

Un forno rotativo è costituito da un lungo tubo o cilindro, leggermente inclinato e ruotante lentamente sul proprio asse. Il materiale grezzo viene immesso dall'estremità superiore e la combinazione di gravità e rotazione fa sì che rotoli e si muova continuamente verso l'estremità inferiore di scarico.

L'Impatto sul Throughput

Poiché il materiale viene costantemente immesso e scaricato, il forno opera in modalità di elaborazione continua anziché in modalità a lotti discreti. Ciò elimina i tempi di inattività associati al carico e allo scarico, portando direttamente a un throughput significativamente maggiore.

Riduzione al Minimo della Movimentazione dei Materiali

Questa progettazione di sistema continuo riduce intrinsecamente la necessità di movimentazione manuale o robotica complessa dei materiali tra i lotti. Il flusso ottimizzato dall'ingresso all'uscita semplifica la linea di produzione generale e riduce la complessità operativa.

Ottenere una Consistenza del Prodotto Senza Pari

Nella produzione su larga scala, la consistenza è importante tanto quanto il volume. Il forno rotativo è progettato per fornire un'eccezionale uniformità del prodotto, fondamentale per soddisfare specifiche di qualità rigorose.

Il Ruolo del Riscaldamento Indiretto

La maggior parte dei forni rotativi utilizza il riscaldamento indiretto, in cui elementi riscaldanti esterni riscaldano l'esterno del cilindro rotante. Il calore viene quindi trasferito per conduzione al materiale all'interno, prevenendo l'impatto diretto della fiamma o il contatto con elementi riscaldanti, che possono causare punti caldi ed elaborazione non uniforme.

Uniformità Attraverso la Rotazione

La rotazione lenta e costante è la chiave dell'uniformità. Fa rotolare delicatamente il materiale, assicurando che ogni particella sia continuamente esposta alla superficie riscaldata del cilindro. Ciò impedisce che alcune parti del materiale vengano trattate eccessivamente mentre altre sono trattate insufficientemente, un problema comune nei grandi forni statici.

Zone di Riscaldamento Personalizzabili

I forni rotativi industriali sono spesso progettati con più zone di riscaldamento indipendentemente controllabili lungo la lunghezza del cilindro. Ciò consente la creazione di un profilo di temperatura preciso, consentendo processi complessi che potrebbero richiedere fasi di riscaldamento, mantenimento in temperatura e raffreddamento all'interno di un'unica operazione continua.

Comprendere i Compromessi

Sebbene potente, il forno rotativo non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Forni Rotativi Rispetto ai Forni a Tubo su Scala

Mentre un grande forno rotativo è un unico sistema integrato, è anche possibile ottenere la scala collegando più forni a tubo più piccoli. Un forno rotativo offre un controllo del processo più semplice e unificato, ma l'approccio con forno a tubo modulare può offrire flessibilità, ridondanza e un investimento di capitale più graduale.

Limitazioni dei Materiali

L'azione di rimescolamento che assicura un riscaldamento uniforme può essere uno svantaggio per alcuni materiali. Materiali molto delicati o friabili possono rompersi, mentre polveri appiccicose o materiali soggetti ad agglomerazione possono accumularsi sulle pareti del forno, ostacolando il flusso e il trasferimento di calore.

Investimento Iniziale e Impronta

Un forno rotativo su larga scala rappresenta un investimento di capitale significativo e richiede un'impronta fisica considerevole all'interno di un impianto. La sua natura singola e ad alta capacità lo rende meno adattabile a cicli di produzione piccoli e variati rispetto ai forni a lotti o a storta più piccoli.

Scegliere la Soluzione Giusta per il Vostro Processo

La selezione della tecnologia di lavorazione termica corretta dipende interamente dai vostri obiettivi di produzione primari.

- Se la vostra attenzione principale è il throughput massimo e la consistenza: Un forno rotativo è la scelta definitiva per il suo funzionamento continuo e la superiore uniformità del calore.

- Se la vostra attenzione principale è la scalabilità modulare o un investimento graduale: Un sistema di più forni a tubo collegati può offrire un percorso più flessibile per raggiungere la produzione su larga scala.

- Se la vostra attenzione principale è la lavorazione di lotti diversi e piccoli con alta precisione: Un forno a storta o a lotti versatile offre un controllo superiore per carichi di lavoro variabili e non continui.

In definitiva, scegliere il forno giusto significa abbinare il principio di progettazione dell'apparecchiatura alle vostre specifiche esigenze operative e relative ai materiali.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Flusso Continuo dei Materiali | Elimina i tempi di inattività, massimizza il throughput |

| Riscaldamento Uniforme tramite Rotazione | Assicura una qualità del prodotto costante |

| Zone di Riscaldamento Multiple | Consente un controllo preciso della temperatura per processi complessi |

| Riscaldamento Indiretto | Previene punti caldi ed elaborazione non uniforme |

| Movimentazione dei Materiali Ridotta | Semplifica le operazioni e riduce la complessità |

Pronti ad aumentare l'efficienza della vostra produzione con una soluzione di forno rotativo personalizzata? Noi di KINTEK sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per ambienti industriali su larga scala. La nostra linea di prodotti, che include Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche. Contattateci oggi stesso per discutere come possiamo migliorare le vostre operazioni di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero