Nella metallurgia ad alta temperatura, il contenitore è critico quanto il contenuto. Un crogiolo in acciaio inossidabile viene selezionato per la fusione della lega di magnesio AM60 principalmente per due motivi: la sua eccezionale resistenza ad alta temperatura e la sua inerzia chimica. Può resistere alle temperature di raffinazione richieste di 973-993K (700-720°C) senza deformarsi, garantendo l'integrità strutturale. Ancora più importante, è relativamente non reattivo con il magnesio fuso altamente aggressivo, il che previene la contaminazione e preserva la precisa composizione chimica della lega finale.

La scelta di un crogiolo per un metallo reattivo come il magnesio va oltre la semplice tolleranza al calore. Il fattore critico è trovare un materiale che fornisca sia stabilità strutturale ad alte temperature sia compatibilità chimica per prevenire una contaminazione catastrofica della lega finale.

I Pilastri Gemelli della Selezione del Crogiolo

Quando si lavora con metalli fusi, specialmente quelli altamente reattivi come le leghe di magnesio, la scelta del materiale del crogiolo è governata da due requisiti fondamentali. Il mancato rispetto di uno dei due può portare al fallimento del processo, a prodotti compromessi o a pericolosi incidenti di sicurezza.

Garantire l'Integrità Strutturale Sotto Calore

Il processo di raffinazione per la lega di magnesio AM60 avviene in un intervallo di temperatura molto elevato di 973-993K. A queste temperature, molti metalli comuni si ammorbidirebbero, perderebbero la loro resistenza strutturale e si deformerebbero sotto il peso del metallo fuso.

Un vantaggio chiave dell'acciaio inossidabile è la sua eccellente resistenza ad alta temperatura. Mantiene in modo affidabile la sua forma e rigidità all'interno di questa finestra operativa, garantendo che la lega fusa sia contenuta in modo sicuro senza rischio di rottura o fuoriuscita.

Prevenire la Contaminazione Chimica

Il magnesio fuso è estremamente reattivo. Ha una forte tendenza a reagire o dissolvere altri materiali con cui entra in contatto, compreso il suo contenitore.

L'acciaio inossidabile viene scelto perché è relativamente non reattivo con il magnesio fuso. Questa stabilità chimica è cruciale per impedire che elementi dal crogiolo (come eccesso di ferro o nichel) si infiltrino nella massa fusa. Ciò garantisce il mantenimento dell'integrità chimica della lega AM60, essenziale per ottenere le sue proprietà meccaniche desiderate.

Il Pericolo Nascosto: Purezza della Lega

Il termine "lega" si riferisce a un metallo con una ricetta molto precisa di elementi costitutivi. Le prestazioni della parte fusa finale, la sua resistenza, resistenza alla corrosione e peso, dipendono interamente dal mantenimento di quella esatta ricetta.

Il Problema delle Impurità

Se il crogiolo reagisce con il magnesio fuso, introduce impurità. Anche una piccola percentuale di contaminazione dal materiale del crogiolo può alterare drasticamente le proprietà della lega AM60.

Ciò può portare a prodotti finali che non soddisfano le specifiche ingegneristiche, con conseguenti lotti respinti, risorse sprecate e potenziali guasti in servizio. L'uso di un crogiolo non reattivo è un passo fondamentale nel controllo di qualità.

Perché la Compatibilità dei Materiali è Non Negoziabile

L'elevata reattività del magnesio implica che un materiale del crogiolo incompatibile verrebbe attivamente disciolto nel bagno fuso. Questo non solo contamina la lega, ma degrada anche il crogiolo stesso, portando infine a un cedimento strutturale.

L'acciaio inossidabile fornisce la barriera necessaria, agendo come un contenitore stabile e affidabile che protegge la purezza della lega durante tutto il processo di fusione e raffinazione.

Comprendere i Compromessi

Sebbene l'acciaio inossidabile sia un'ottima scelta per questa applicazione, nessuna selezione di materiali è priva di compromessi. Riconoscere questi compromessi è fondamentale per un robusto processo ingegneristico.

"Relativamente Non Reattivo" Non Significa "Inerte"

Il termine "relativamente non reattivo" è importante. Implica che, nel corso di molti cicli di riscaldamento, potrebbe ancora verificarsi una minima interazione. I crogioli sono articoli di consumo con una durata di servizio limitata e devono essere ispezionati e sostituiti periodicamente.

Il Fattore Costo

Le leghe di acciaio inossidabile sono significativamente più costose di materiali più semplici come l'acciaio al carbonio o l'acciaio dolce. Tuttavia, questo costo iniziale più elevato è giustificato dalla prevenzione di costose contaminazioni e dalla garanzia di sicurezza operativa, con conseguente minor costo totale di proprietà.

Fare la Scelta Giusta per il Tuo Processo

Le tue priorità specifiche determineranno perché le proprietà dell'acciaio inossidabile sono così critiche per la tua applicazione.

- Se la tua priorità principale è la purezza e la qualità della lega: L'inerzia chimica dell'acciaio inossidabile è non negoziabile per prevenire la contaminazione che rovina le proprietà specificate della lega.

- Se la tua priorità principale è la sicurezza operativa: La resistenza ad alta temperatura dell'acciaio inossidabile garantisce che il crogiolo non si deformi o fallisca, prevenendo fuoriuscite catastrofiche e pericolose di metallo fuso.

- Se la tua priorità principale è l'affidabilità del processo: La scelta dell'acciaio inossidabile minimizza il rischio di scarti di lotti dovuti a impurità, garantendo un output di produzione costante e prevedibile.

In definitiva, la scelta di un crogiolo in acciaio inossidabile per la fusione di AM60 è una decisione ingegneristica fondamentale che salvaguarda direttamente la qualità, la sicurezza e il successo dell'intero processo metallurgico.

Tabella Riassuntiva:

| Requisito del Crogiolo | Vantaggio dell'Acciaio Inossidabile |

|---|---|

| Integrità Strutturale | Eccellente resistenza ad alta temperatura (fino a 720°C) previene la deformazione |

| Inerzia Chimica | Relativamente non reattivo con il magnesio fuso, prevenendo la contaminazione |

| Purezza della Lega | Mantiene la precisa composizione chimica AM60 per proprietà costanti |

| Sicurezza Operativa | Previene fuoriuscite catastrofiche e garantisce l'affidabilità del processo |

Pronto a Salvaguardare i Tuoi Processi ad Alta Temperatura?

Scegliere il crogiolo giusto è fondamentale per la purezza, la sicurezza e l'affidabilità del tuo lavoro metallurgico. KINTEK comprende le precise esigenze delle applicazioni ad alta temperatura.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre muffole, forni a tubo, rotativi, sottovuoto, sistemi CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche. Le nostre soluzioni sono progettate per gestire materiali reattivi come le leghe di magnesio con la massima precisione.

Lasciaci aiutarti a ottenere risultati costanti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere una soluzione personalizzata per il tuo laboratorio.

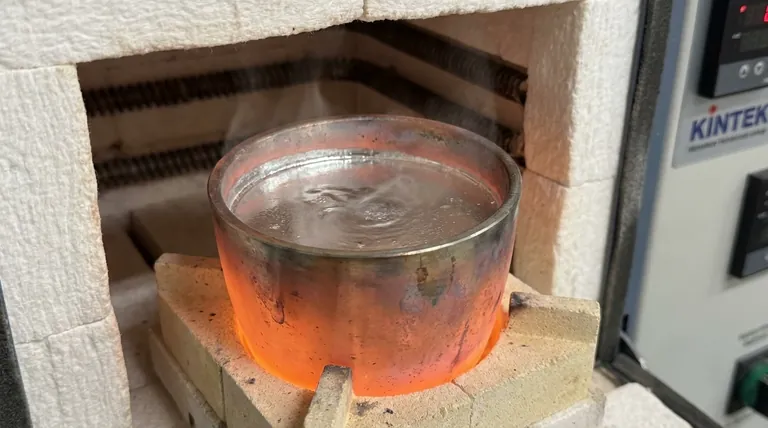

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO