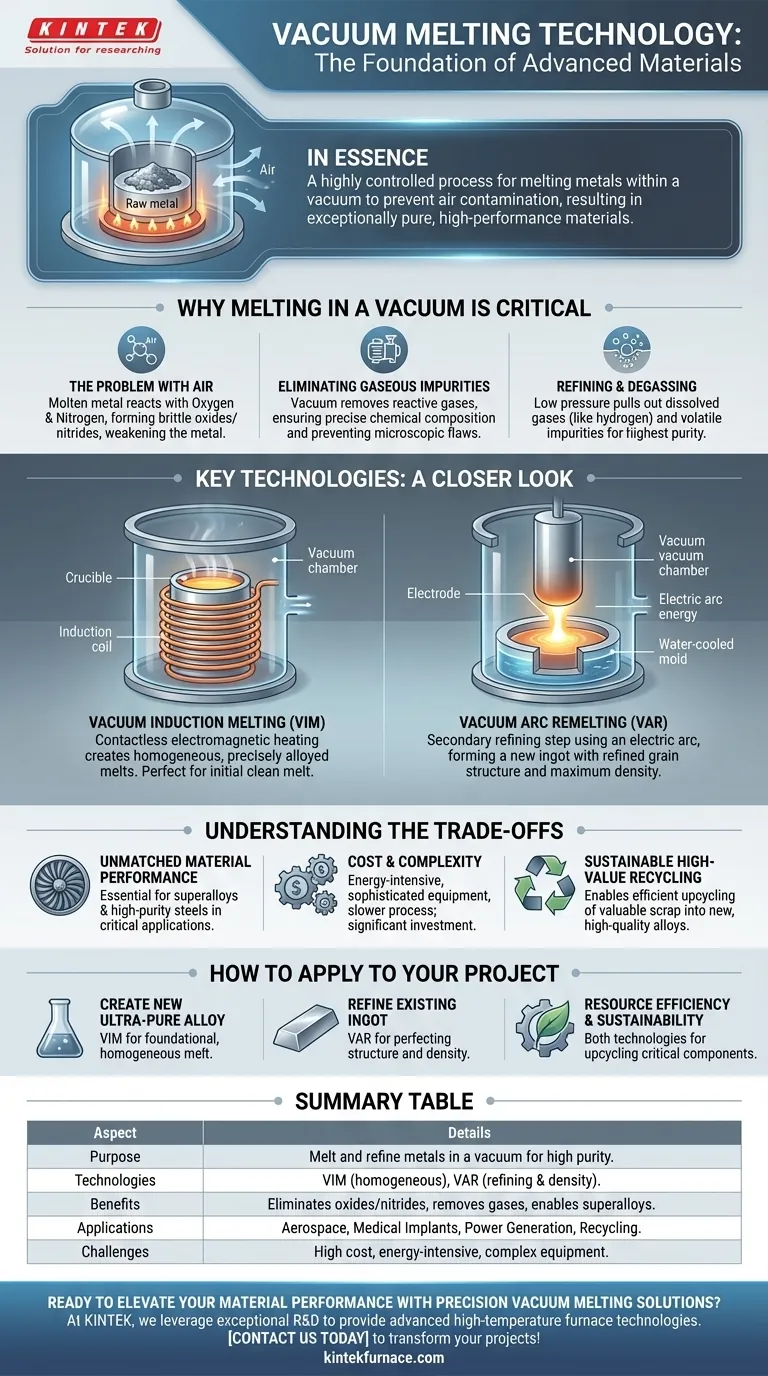

In sostanza, la tecnologia di fusione sottovuoto è un processo altamente controllato per fondere metalli all'interno di un vuoto per prevenire la contaminazione da parte dell'aria. Funziona posizionando il metallo grezzo all'interno di una camera sigillata, rimuovendo l'aria per creare un vuoto e quindi riscaldando il metallo fino a quando non si scioglie, tipicamente utilizzando bobine a induzione o un arco elettrico. Questo ambiente elimina reazioni chimiche indesiderate con ossigeno e azoto, dando vita a metalli e leghe eccezionalmente puri e ad alte prestazioni.

Lo scopo principale della fusione sottovuoto non è semplicemente fondere il metallo, ma raffinarlo attivamente. Rimuovendo l'atmosfera circostante, il processo elimina le impurità gassose e previene la formazione di difetti interni, consentendo la creazione di materiali avanzati che sarebbero impossibili da produrre all'aria aperta.

Perché la fusione sottovuoto è fondamentale

Fondere il metallo a temperature estremamente elevate lo rende altamente reattivo. Esporlo all'aria normale in queste condizioni introduce problemi significativi che la fusione sottovuoto è specificamente progettata per risolvere.

Il problema con l'aria

L'aria standard è composta da circa il 78% di azoto e il 21% di ossigeno. Quando sono a contatto con il metallo fuso, questi gas formano facilmente ossidi e nitruri—inclusioni fragili e non metalliche che compromettono la resistenza, la duttilità e l'integrità complessiva del metallo.

Eliminazione delle impurità gassose

La creazione di un vuoto all'interno della camera di fusione rimuove questi gas reattivi. Ciò impedisce la contaminazione da parte dell'atmosfera, garantendo che la composizione chimica finale della lega sia esattamente quella desiderata, senza i difetti microscopici che indeboliscono il materiale.

Raffinazione e degasaggio del metallo

L'ambiente sottovuoto fa più che semplicemente schermare la fusione; la purifica attivamente. Le condizioni di bassa pressione aiutano a estrarre i gas disciolti (come l'idrogeno) e altre impurità volatili a basso punto di ebollizione che erano già intrappolate nel materiale grezzo solido. Questo effetto di "degasaggio" è cruciale per raggiungere i massimi livelli di purezza.

Uno sguardo più approfondito sulle tecnologie chiave

Sebbene il principio sia coerente, vengono utilizzati metodi diversi per applicare il calore all'interno del vuoto. Le due tecniche più importanti sono la Fusione a Induzione Sottovuoto (VIM) e la Rifusione per Arco Sottovuoto (VAR).

Fusione a Induzione Sottovuoto (VIM)

La VIM utilizza una potente bobina a induzione che genera un campo elettromagnetico per riscaldare e fondere il metallo all'interno di un crogiolo, tutto all'interno della camera a vuoto. Questo metodo è senza contatto, il che significa che la fonte di calore non tocca mai il metallo, prevenendo la contaminazione.

Il campo elettromagnetico crea anche un'azione di agitazione naturale nel bagno fuso. Ciò assicura che la miscela sia perfettamente omogenea, il che è essenziale per creare leghe con una composizione precisa e uniforme. La VIM offre un controllo eccezionale sia sulla temperatura che sulla chimica.

Rifusione per Arco Sottovuoto (VAR)

La VAR viene spesso utilizzata come fase di raffinazione secondaria dopo una fusione iniziale (spesso eseguita tramite VIM). In questo processo, il metallo da raffinare viene prima formato in un grande elettrodo cilindrico.

All'interno della camera a vuoto, viene acceso un arco elettrico ad alta potenza tra questo elettrodo e una piastra di base. L'intenso calore dell'arco fonde progressivamente la punta dell'elettrodo e il metallo fuso gocciola verso il basso solidificandosi in uno stampo di rame raffreddato ad acqua, formando un nuovo lingotto altamente purificato con una struttura cristallina raffinata.

Comprendere i compromessi

La fusione sottovuoto offre una qualità senza pari, ma è un processo specializzato con complessità intrinseche. Comprendere questi fattori è fondamentale per apprezzare il suo ruolo nella produzione moderna.

Il Vantaggio: Prestazioni del Materiale Senza Paragoni

Il motore principale per l'utilizzo della fusione sottovuoto è la produzione di superleghe e acciai ad alta purezza. Questi materiali sono essenziali per applicazioni in cui il fallimento non è un'opzione, come le pale delle turbine dei motori a reazione, gli impianti medici e i componenti critici nei settori aerospaziale e della generazione di energia.

La Sfida: Costo e Complessità

Creare e mantenere un vuoto su scala industriale richiede molta energia e richiede attrezzature sofisticate e costose. Il processo è più lento e più complesso della fusione convenzionale all'aria, rendendolo un investimento significativo riservato ai materiali per i quali le prestazioni giustificano il costo.

Il Vantaggio: Riciclo Sostenibile ad Alto Valore

La fusione sottovuoto svolge un ruolo vitale in un'economia circolare. Consente il riciclo efficiente di rottami metallici di valore, come i vecchi pezzi di turbina. Il processo di raffinazione rimuove eventuali impurità che il rottame potrebbe aver accumulato, consentendone la ricostituzione in nuove leghe di alta qualità anziché essere riciclato in materiali di qualità inferiore.

Come applicarlo al tuo progetto

La scelta della tecnologia è guidata interamente dalla purezza richiesta e dall'integrità strutturale del materiale finale.

- Se la tua attenzione principale è creare una nuova lega ultra-pura con una composizione chimica precisa: VIM è il processo fondamentale per creare una fusione iniziale pulita e omogenea a partire da materie prime.

- Se la tua attenzione principale è raffinare un lingotto esistente per ottenere la massima densità e una struttura cristallina ideale: VAR è il processo secondario utilizzato per perfezionare il materiale, rimuovendo le impurità finali e controllando la solidificazione.

- Se la tua attenzione principale è l'efficienza delle risorse e la sostenibilità: Entrambe le tecnologie sono fondamentali per l'aggiornamento (upcycling) di rottami metallici di alto valore in componenti critici per la missione, riducendo gli sprechi e la necessità di materie prime vergini.

In definitiva, la tecnologia di fusione sottovuoto è la base invisibile che sostiene molte delle macchine più avanzate e affidabili del nostro mondo moderno.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Fondere e raffinare metalli sottovuoto per prevenire la contaminazione e ottenere elevata purezza. |

| Tecnologie Chiave | Fusione a Induzione Sottovuoto (VIM) per leghe omogenee; Rifusione per Arco Sottovuoto (VAR) per la raffinazione e la densità. |

| Vantaggi | Elimina ossidi/nitruri, rimuove gas disciolti, consente superleghe per applicazioni critiche. |

| Applicazioni | Aerospaziale (es. pale di turbine), impianti medici, generazione di energia, riciclo sostenibile. |

| Sfide | Costo elevato, dispendio energetico, attrezzature complesse, più lento rispetto ai metodi convenzionali. |

Pronto a elevare le prestazioni dei tuoi materiali con soluzioni di fusione sottovuoto di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire tecnologie di forni ad alta temperatura avanzate, personalizzate per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione. Che tu operi nei settori aerospaziale, medico o energetico, possiamo aiutarti a raggiungere purezza e affidabilità superiori. Contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo