Essenzialmente, la brasatura sottovuoto è un processo di giunzione ad alta temperatura in cui si utilizza un metallo d'apporto per fondere insieme due o più componenti all'interno di un forno a vuoto. L'ambiente di vuoto è il fattore critico, poiché previene la formazione di ossidi ed elimina la necessità di flussi chimici corrosivi. Ciò si traduce in giunzioni eccezionalmente pulite, resistenti e a tenuta stagna, rendendola una tecnica fondamentale per la produzione di componenti ad alte prestazioni.

La brasatura sottovuoto è più di un semplice metodo di giunzione; è un processo metallurgico controllato. Rimuovendo l'atmosfera, consente la creazione di legami superiori e privi di contaminazione in assemblaggi complessi e materiali avanzati che altrimenti sarebbero difficili o impossibili da unire in modo affidabile.

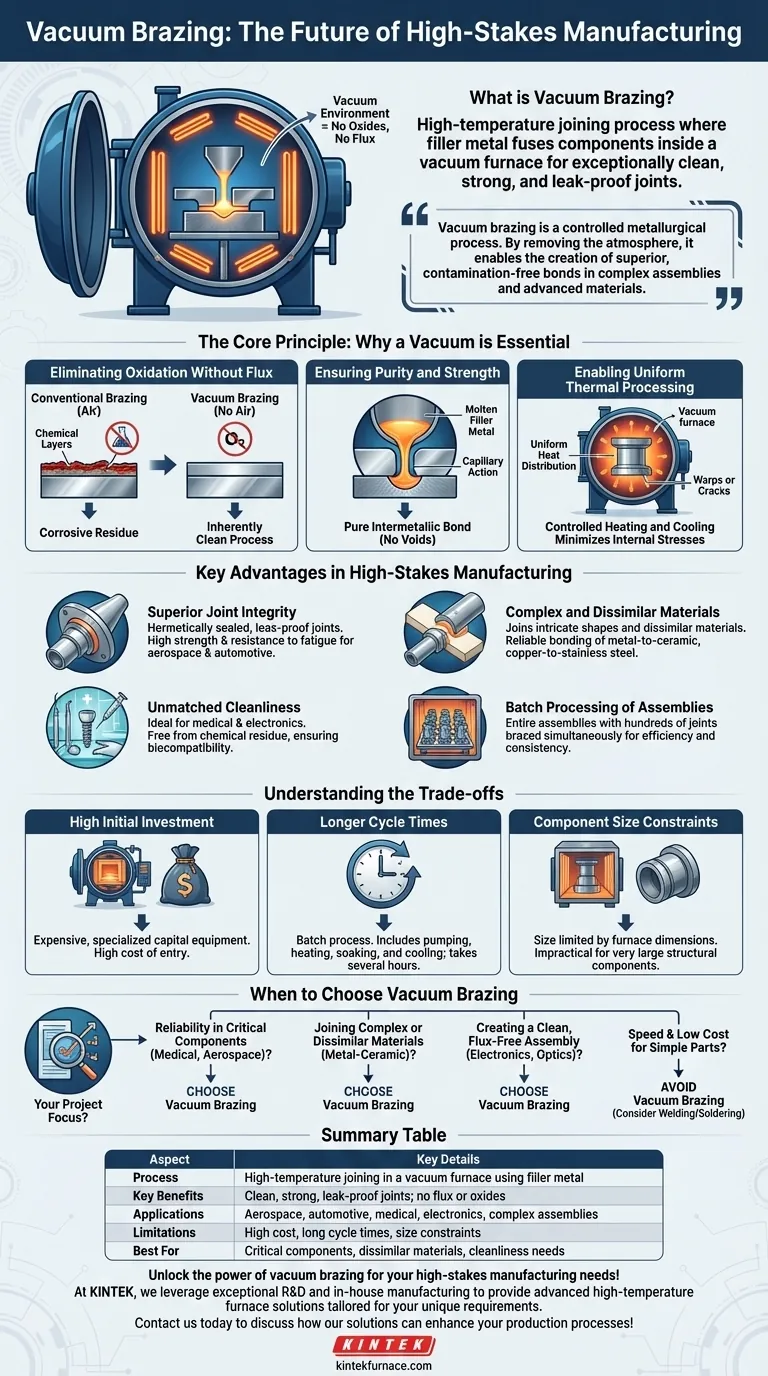

Il Principio Fondamentale: Perché il Vuoto è Essenziale

L'importanza della brasatura sottovuoto non risiede nel calore, ma nell'ambiente. Il vuoto stesso è la tecnologia abilitante che fornisce un livello di controllo irraggiungibile con altri metodi di giunzione ad alta temperatura.

Eliminare l'Ossidazione Senza Flussante

Tutti i processi convenzionali di brasatura e saldatura devono fare i conti con l'ossigeno presente nell'aria. Alle alte temperature, l'ossigeno forma rapidamente strati di ossido fragili sulle superfici metalliche, impedendo una giunzione forte.

I metodi tradizionali risolvono questo problema utilizzando un flussante chimico, che pulisce le superfici ma lascia dietro di sé un residuo corrosivo che deve essere rimosso accuratamente.

La brasatura sottovuoto risolve il problema alla fonte. Rimuovendo l'aria dal forno, non c'è praticamente ossigeno per creare ossidi in primo luogo. Ciò si traduce in un processo intrinsecamente pulito.

Garantire Purezza e Resistenza

Poiché non sono presenti ossidi o residui di flussante, il metallo d'apporto fuso può bagnare perfettamente i materiali base. Fluisce in modo pulito nella giunzione tramite azione capillare.

Al raffreddamento, questo crea un legame intermetallico puro e robusto tra il metallo d'apporto e i materiali base. La giunzione risultante è priva di vuoti e contaminanti, il che porta a una resistenza e una duttilità eccezionali.

Abilitare l'Elaborazione Termica Uniforme

Un forno a vuoto riscalda i componenti con estrema uniformità. Questo ciclo di riscaldamento controllato e raffreddamento lento e uniforme riduce al minimo le sollecitazioni interne e la distorsione nell'assemblaggio finale.

Ciò è fondamentale per geometrie complesse o parti delicate che si deformerebbero o si incrinerebbero sotto il calore localizzato e intenso di una torcia di saldatura. L'intero componente viene rafforzato, non solo la giunzione.

Vantaggi Chiave nella Produzione ad Alto Rischio

L'ambiente controllato e pulito della brasatura sottovuoto offre vantaggi tangibili essenziali nelle moderne industrie ad alta tecnologia.

Integrità Superiore della Giunzione

Le giunzioni brasate sottovuoto sono ermeticamente sigillate e a prova di perdite, rendendole ideali per sistemi che gestiscono vuoti, alte pressioni o fluidi sensibili. La loro elevata resistenza e resistenza alla fatica sono fondamentali per le applicazioni aerospaziali e automobilistiche.

Materiali Complessi e Disomogenei

Il processo eccelle nell'unire forme intricate e, soprattutto, materiali disomogenei. È uno dei pochi metodi affidabili per legare metalli a ceramiche o unire metalli con proprietà molto diverse, come rame e acciaio inossidabile.

Pulizia Ineguagliabile

Per le industrie medicale ed elettronica, la pulizia non è facoltativa. La brasatura sottovuoto produce componenti—come strumenti chirurgici, impianti e tubi a vuoto—privi di qualsiasi residuo chimico, garantendo biocompatibilità e prestazioni affidabili.

Lavorazione in Batch degli Assemblaggi

Un intero assemblaggio con dozzine o addirittura centinaia di giunzioni può essere brasato simultaneamente in un unico ciclo di forno. Ciò è molto più efficiente e coerente rispetto all'unione di ogni punto singolarmente.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. I suoi vantaggi comportano limitazioni specifiche che la rendono inadatta per determinate applicazioni.

Elevato Investimento Iniziale

I forni a vuoto sono apparecchiature altamente specializzate e costose. Il costo di ingresso è significativo rispetto alle configurazioni standard di saldatura o saldobrasatura.

Tempi di Ciclo Più Lunghi

Il processo è intrinsecamente un processo batch. Un ciclo completo comprende l'estrazione del vuoto, l'aumento graduale della temperatura, la permanenza (ammollo) al punto di brasatura e il raffreddamento lento. Ciò può richiedere diverse ore, rendendolo più lento rispetto ai metodi di giunzione continui o istantanei.

Vincoli sulle Dimensioni dei Componenti

La dimensione delle parti che è possibile brasare è strettamente limitata dalle dimensioni interne della camera del forno a vuoto. Ciò lo rende impraticabile per componenti strutturali molto grandi.

Quando Scegliere la Brasatura Sottovuoto

La scelta del metodo di giunzione deve essere allineata con le esigenze del progetto. Utilizza queste linee guida per determinare se la brasatura sottovuoto è l'approccio corretto.

- Se il tuo obiettivo principale è l'affidabilità in componenti critici: La brasatura sottovuoto è lo standard per impianti medicali, parti di motori aerospaziali e strumenti scientifici dove il cedimento della giunzione non è un'opzione.

- Se il tuo obiettivo principale è unire materiali complessi o disomogenei: Questo processo è uno dei pochi che può creare in modo affidabile legami forti tra materiali come metallo e ceramica o metalli reattivi come il titanio.

- Se il tuo obiettivo principale è creare un assemblaggio pulito e privo di flussante: Per l'elettronica, l'ottica o le apparecchiature per uso alimentare, la pulizia intrinseca della brasatura sottovuoto previene la contaminazione.

- Se il tuo obiettivo principale è la velocità e il basso costo per parti semplici: La brasatura sottovuoto è probabilmente eccessiva; la saldatura convenzionale, la saldobrasatura o il fissaggio meccanico sono molto più economici e veloci.

In definitiva, comprendere la brasatura sottovuoto significa comprendere come ottenere la perfezione metallurgica in un ambiente controllato.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Giunzione ad alta temperatura in un forno a vuoto utilizzando metallo d'apporto |

| Vantaggi Chiave | Giunzioni pulite, resistenti e a prova di perdite; senza flussante né ossidi |

| Applicazioni | Aerospaziale, automobilistico, medicale, elettronica, assemblaggi complessi |

| Limitazioni | Costo elevato, lunghi tempi di ciclo, vincoli dimensionali |

| Ideale Per | Componenti critici, materiali disomogenei, esigenze di pulizia |

Sfrutta la potenza della brasatura sottovuoto per le tue esigenze di produzione ad alto rischio! In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate per le tue esigenze uniche. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è progettata per offrire prestazioni precise e affidabili con forti capacità di personalizzazione approfondita. Che tu sia nei settori aerospaziale, medicale o elettronico, possiamo aiutarti a ottenere un'integrità della giunzione e un'efficienza superiori. Contattaci oggi per discutere di come le nostre soluzioni possono migliorare i tuoi processi produttivi!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale