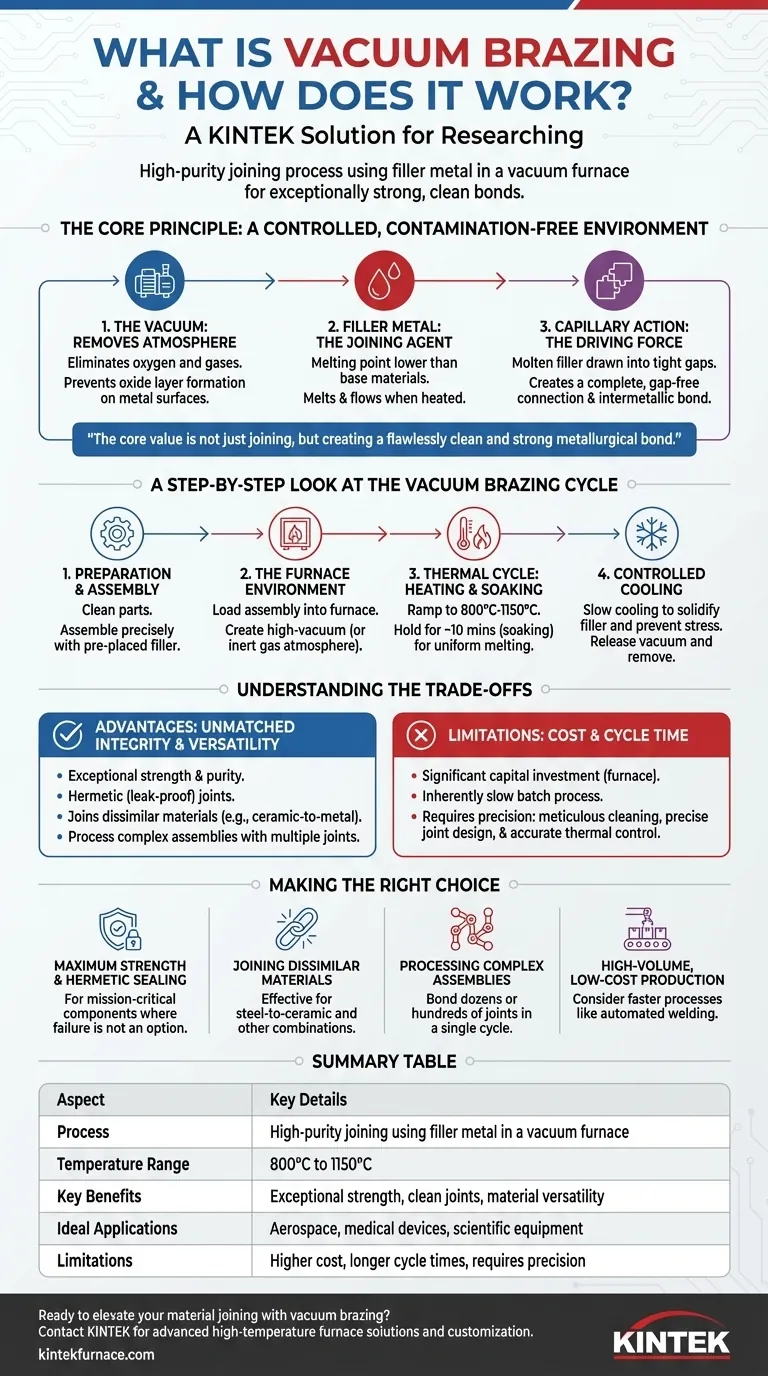

In sintesi, la brasatura sottovuoto è un processo di giunzione di materiali ad alta purezza che utilizza un metallo d'apporto per formare un legame tra due o più componenti all'interno di un forno sottovuoto. Il processo funziona riscaldando un assemblaggio in modo che il metallo d'apporto si sciolga e fluisca negli spazi stretti tra le parti per azione capillare. Poiché ciò avviene in un vuoto, un ambiente incontaminato e privo di ossigeno, il legame risultante è eccezionalmente forte, pulito e privo degli ossidi che possono compromettere i metodi di giunzione tradizionali.

Il valore fondamentale della brasatura sottovuoto non è solo unire parti, ma creare un legame metallurgico impeccabilmente pulito e forte. Eliminando i contaminanti atmosferici, il processo consente l'unione di assemblaggi complessi e materiali dissimili con un livello di integrità spesso irraggiungibile con altri metodi.

Il Principio Fondamentale: Un Ambiente Controllato e Privo di Contaminazione

Il successo della brasatura sottovuoto dipende dalla creazione di un ambiente perfetto per la formazione di un legame metallurgico. A differenza della saldatura, che fonde i materiali di base, la brasatura utilizza un terzo materiale—un riempitivo—per agire come agente di giunzione.

Il Ruolo del Vuoto

Lo scopo principale del vuoto è rimuovere ossigeno e altri gas atmosferici dalla camera del forno. Le superfici metalliche, specialmente quando riscaldate, formano rapidamente strati di ossido. Questi strati agiscono come una barriera, impedendo al metallo d'apporto fuso di bagnare e legarsi correttamente con i materiali di base, con conseguente giunto debole o fallito.

Eseguendo il processo sottovuoto, l'ossidazione è praticamente eliminata. Ciò elimina la necessità di flussanti chimici corrosivi che sono richiesti nella brasatura tradizionale e che devono essere meticolosamente puliti in seguito.

Come Funziona il Metallo d'Apporto

Un metallo d'apporto per brasatura viene scelto con un punto di fusione inferiore rispetto ai materiali di base da unire. Questo riempitivo, spesso sotto forma di pasta, foglio o filo, viene posizionato lungo il giunto prima che l'assemblaggio venga riscaldato.

Quando il forno raggiunge la temperatura di brasatura designata, il riempitivo si scioglie e diventa liquido mentre i materiali di base rimangono solidi.

Azione Capillare: La Forza Motrice

Una volta fuso, il metallo d'apporto viene aspirato nello stretto spazio tra i componenti attraverso un fenomeno fisico chiamato azione capillare. Questa forza assicura che il riempitivo fluisca uniformemente in tutto il giunto, riempiendo i vuoti microscopici e creando una connessione completa e senza spazi.

Al raffreddamento, il riempitivo si solidifica, formando un forte e permanente legame intermetallico tra sé e i materiali di base.

Uno Sguardo Passo-Passo al Ciclo di Brasatura Sottovuoto

Il processo di brasatura sottovuoto è un ciclo termico preciso e a più stadi che richiede un controllo attento per ottenere risultati ottimali. Ogni fase è fondamentale per la qualità finale del giunto.

Fase 1: Preparazione e Assemblaggio

Le parti devono essere accuratamente pulite per rimuovere oli, sporco o altri contaminanti. Vengono quindi assemblate con precisione con il materiale d'apporto pre-posizionato in corrispondenza o in prossimità dei giunti. Lo spazio tra le parti è un parametro di progettazione critico.

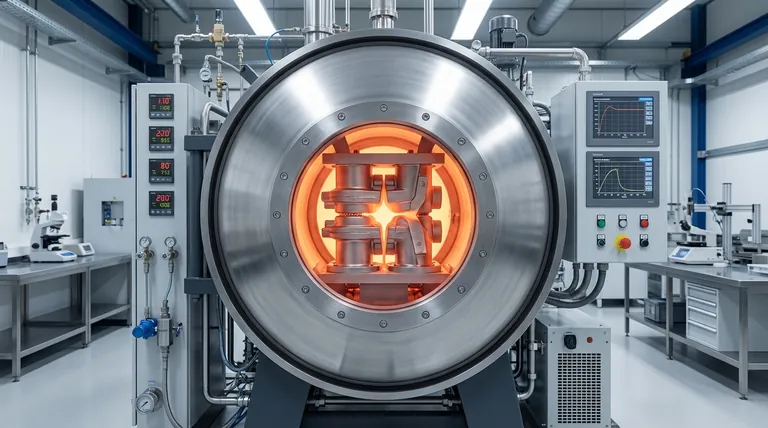

Fase 2: L'Ambiente del Forno

Il componente assemblato viene caricato in un forno sottovuoto. La porta del forno viene sigillata e potenti pompe rimuovono l'aria, creando un ambiente di alto vuoto. In alcuni casi, la camera può essere quindi riempita con un gas inerte come argon ad alta purezza per creare un'atmosfera protettiva a una pressione specifica.

Fase 3: Il Ciclo Termico: Riscaldamento e Mantenimento

La temperatura del forno viene aumentata con cautela fino alla temperatura di brasatura target, tipicamente tra 800°C e 1150°C. Questa temperatura è superiore al punto di fusione del metallo d'apporto ma in sicurezza al di sotto di quello dei materiali di base.

L'assemblaggio viene mantenuto a questa temperatura—una fase nota come "mantenimento"—per un breve periodo, spesso circa 10 minuti. Ciò assicura che l'intera parte raggiunga una temperatura uniforme e dia al metallo d'apporto tempo sufficiente per fondersi e fluire completamente attraverso i giunti.

Fase 4: Raffreddamento Controllato

Dopo il mantenimento, l'assemblaggio viene raffreddato in modo altamente controllato. Un raffreddamento lento è essenziale per consentire al metallo d'apporto di solidificarsi correttamente e per prevenire l'accumulo di stress termici all'interno del componente, che potrebbero portare a crepe o distorsioni. Una volta che la parte è sufficientemente fredda, il vuoto viene rilasciato e l'assemblaggio completato può essere rimosso.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione giusta per ogni applicazione. Comprendere i suoi vantaggi e limiti è fondamentale per utilizzarla efficacemente.

Vantaggio Principale: Integrità del Giunto Ineguagliabile

L'ambiente pulito e privo di flussanti produce giunti di eccezionale resistenza, purezza e affidabilità. I giunti brasati sottovuoto sono spesso ermetici (a prova di perdite), rendendoli ideali per applicazioni ad alte prestazioni nel settore aerospaziale, nei dispositivi medicali e nelle apparecchiature scientifiche.

Vantaggio Chiave: Versatilità Superiore dei Materiali

La brasatura sottovuoto eccelle nell'unire materiali dissimili, come ceramica-metallo o rame-acciaio inossidabile. Poiché i materiali di base non vengono fusi, si evitano i problemi di incompatibilità metallurgica che affliggono la saldatura. Consente inoltre di realizzare simultaneamente più giunti complessi in un singolo ciclo di forno.

La Principale Limitazione: Costo e Tempo Ciclo

I forni sottovuoto rappresentano un investimento di capitale significativo e il processo stesso è intrinsecamente lento. I lunghi cicli di riscaldamento, mantenimento e raffreddamento lo rendono un processo a lotti meno adatto per beni di consumo ad alto volume e basso costo rispetto alla saldatura automatizzata o alla brasatura a fiamma.

La Necessità di Precisione

Il processo è meno tollerante rispetto ad altri metodi. Il successo dipende da una pulizia meticolosa, da una progettazione precisa dei giunti (spazi) e da un controllo accurato dell'intero ciclo termico. Qualsiasi deviazione può compromettere la qualità del legame finale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di giunzione dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, materiali e costi.

- Se il tuo obiettivo principale è la massima resistenza e la sigillatura ermetica: La brasatura sottovuoto è la scelta superiore per i componenti critici dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è unire materiali dissimili (ad esempio, acciaio a ceramica): La brasatura sottovuoto è uno dei metodi più efficaci e affidabili disponibili.

- Se il tuo obiettivo principale è la lavorazione di assemblaggi complessi con molti giunti: La brasatura sottovuoto può essere altamente efficiente, poiché può unire dozzine o addirittura centinaia di giunti in un singolo ciclo.

- Se il tuo obiettivo principale è la produzione di alto volume e basso costo: Processi più veloci ed economici come la saldatura automatizzata o la brasatura a fiamma tradizionale sono probabilmente più adatti.

In definitiva, la brasatura sottovuoto consente agli ingegneri di creare componenti complessi e ad alta integrità che altrimenti sarebbero impossibili da fabbricare.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Processo | Giunzione ad alta purezza utilizzando metallo d'apporto in un forno sottovuoto |

| Intervallo di Temperatura | 800°C a 1150°C |

| Benefici Chiave | Resistenza eccezionale, giunti puliti, versatilità dei materiali |

| Applicazioni Ideali | Aerospaziale, dispositivi medici, apparecchiature scientifiche |

| Limitazioni | Costo più elevato, tempi di ciclo più lunghi, richiede precisione |

Pronto a elevare la giunzione dei tuoi materiali con la brasatura sottovuoto? Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi a #ContactForm per discutere come le nostre soluzioni su misura possono migliorare l'integrità e l'efficienza del tuo progetto!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento