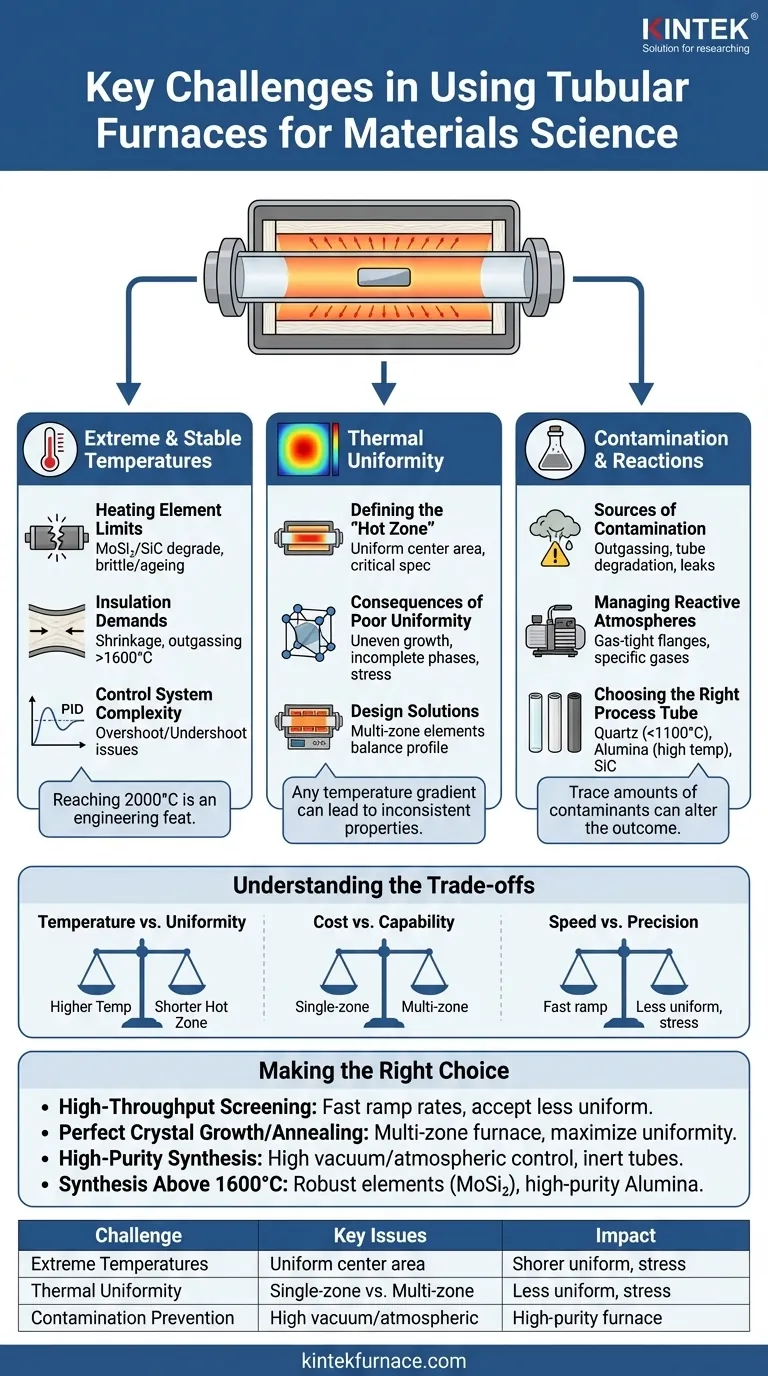

Le sfide principali nell'uso dei forni a tubo per la scienza dei materiali ruotano attorno al raggiungimento di temperature estreme, al garantire una perfetta uniformità termica attraverso il campione e al prevenire la contaminazione. Questi non sono problemi isolati dell'attrezzatura; influenzano direttamente l'integrità e la riproducibilità dei risultati sperimentali influenzando le proprietà finali del materiale in lavorazione.

Un forno a tubo è più di un semplice riscaldatore; è uno strumento di precisione per creare nuovi materiali. La sfida centrale non risiede solo nel raggiungere alte temperature, ma nel creare un ambiente di perfetta uniformità e purezza per garantire che le proprietà del materiale siano esattamente come previsto.

La ricerca di temperature estreme e stabili

Raggiungere temperature fino a 2000°C è un'impresa ingegneristica significativa che spinge i materiali ai loro limiti operativi. La sfida non è solo scaldare, ma rimanere stabili e affidabili nel corso di molti cicli.

I limiti dei materiali degli elementi riscaldanti

Gli elementi riscaldanti sono il cuore del forno, ma si degradano nel tempo, specialmente a temperature estreme. Elementi come il disilicuro di molibdeno (MoSi₂) possono fornire un calore elevato ma diventano fragili, mentre gli elementi in carburo di silicio (SiC) possono "invecchiare", modificando la loro resistenza e influenzando l'accuratezza della temperatura.

Le esigenze dell'isolamento

Un isolamento efficace è fondamentale per la stabilità della temperatura e l'efficienza energetica. Tuttavia, a temperature superiori a 1600-1700°C, anche l'isolamento in fibra ceramica di alta qualità può restringersi, degradarsi o degasare, compromettendo le prestazioni del forno e potenzialmente contaminando il campione.

La complessità dei sistemi di controllo

I forni moderni utilizzano sofisticati controllori PID (Proporzionale-Integrale-Derivativo) per gestire la temperatura. La sfida consiste nell'ottimizzare perfettamente questi controllori per evitare overshoot o undershoot di temperatura, che possono rovinare processi sensibili come la crescita di cristalli o le transizioni di fase.

La cruciale importanza dell'uniformità termica

Forse la sfida più significativa è ottenere una temperatura perfettamente uniforme su tutto il campione. Qualsiasi gradiente di temperatura può portare a proprietà del materiale incoerenti.

Definizione della "Zona Calda"

La zona calda uniforme è l'area al centro del tubo del forno in cui la temperatura è stabile e costante entro una tolleranza specificata (ad esempio, ±5°C). La lunghezza di questa zona è una specifica critica del forno.

Conseguenze di una scarsa uniformità

Una mancanza di uniformità può essere disastrosa per la lavorazione dei materiali. Può causare una crescita disomogenea dei cristalli, portare a trasformazioni di fase incomplete in parti del campione o introdurre stress termici che deformano o incrinano il materiale.

Soluzioni di progettazione: forni multi-zona

Per combattere ciò, i forni avanzati sono progettati con più zone di riscaldamento. Questi forni utilizzano diversi elementi riscaldanti e termocoppie indipendenti lungo il tubo, consentendo al sistema di controllo di bilanciare attivamente il profilo di temperatura ed espandere significativamente la zona calda uniforme.

Prevenire la contaminazione e reazioni indesiderate

Un forno deve fornire un ambiente puro. Ad alte temperature, i materiali diventano altamente reattivi e anche tracce di contaminanti possono alterare l'esito di un esperimento.

Fonti di contaminazione

La contaminazione può provenire da diverse fonti. Ciò include il degassamento dall'isolamento, il degrado del tubo del forno stesso o perdite microscopiche che consentono l'ingresso di ossigeno o umidità dall'aria nel sistema.

Gestione degli ambienti reattivi

Molti processi richiedono un'atmosfera specifica, come un vuoto spinto, un gas inerte (come l'Argon) o un gas reattivo. Garantire che il tubo del forno sia perfettamente sigillato con flange a tenuta di gas è una sfida meccanica persistente, specialmente con cicli ripetuti di riscaldamento e raffreddamento.

Scelta del tubo di processo corretto

Il tubo di processo è la prima linea di difesa. Un tubo in quarzo è economico ma tipicamente limitato a circa 1100°C. I tubi in allumina sono lo standard per temperature più elevate (fino a 1800°C) grazie alla loro purezza e stabilità, mentre materiali come il carburo di silicio possono essere necessari per ambienti chimici specifici.

Comprendere i compromessi

La selezione o l'utilizzo di un forno a tubo comporta sempre il bilanciamento di priorità concorrenti. Comprendere questi compromessi è fondamentale per un esperimento di successo.

Temperatura rispetto all'uniformità

Generalmente, maggiore è la temperatura operativa massima di un forno, più breve tende ad essere la sua zona calda uniforme. Ottenere un'elevata uniformità a temperature estreme richiede progetti più sofisticati e costosi.

Costo rispetto alla capacità

Un forno semplice a zona singola è molto meno costoso di un forno a tre zone con controlli atmosferici avanzati. La scelta dipende interamente dal fatto che i requisiti sperimentali giustifichino il significativo investimento in precisione.

Velocità rispetto alla precisione

Velocità rapide di riscaldamento e raffreddamento (velocità di rampa) possono aumentare la produttività sperimentale. Tuttavia, queste velocità elevate possono compromettere l'uniformità termica e sottoporre a un enorme stress termico gli elementi riscaldanti e il tubo di processo, riducendone potenzialmente la durata.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo di ricerca dovrebbe dettare i requisiti del tuo forno.

- Se la tua attenzione principale è lo screening ad alta produttività: Dai priorità ai forni con velocità di rampa più elevate e tubi potenzialmente più grandi, accettando una zona calda leggermente meno uniforme.

- Se la tua attenzione principale è la crescita di cristalli perfetta o la ricottura: Investi in un forno multi-zona per massimizzare l'uniformità termica, anche se ciò comporta un processo più lento.

- Se la tua attenzione principale è la sintesi ad alta purezza: Concentrati su un forno con un vuoto di alta qualità e un sistema di controllo dell'atmosfera, assicurandoti che il materiale del tubo di processo sia inerte rispetto al tuo campione.

- Se la tua attenzione principale è la sintesi sopra i 1600°C: Assicurati che il forno utilizzi elementi robusti (come MoSi₂ o tungsteno) e tubi in allumina di elevata purezza, e tieni conto del degrado accelerato di tutti i componenti.

Padroneggiare queste sfide trasforma il forno a tubo da un semplice strumento a un potente motore per l'innovazione dei materiali.

Tabella riassuntiva:

| Sfida | Problemi chiave | Impatto sulla scienza dei materiali |

|---|---|---|

| Temperature estreme | Degrado degli elementi riscaldanti, limiti di isolamento, complessità del sistema di controllo | Influenza la stabilità del materiale e la riproducibilità |

| Uniformità termica | Definizione della zona calda, riscaldamento non uniforme, necessità di progettazione multi-zona | Porta a una crescita cristallina incoerente e a trasformazioni di fase |

| Prevenzione della contaminazione | Degassamento, degrado del tubo, controllo dell'atmosfera | Alterano la purezza del materiale e gli esiti sperimentali |

Hai problemi con il controllo della temperatura, l'uniformità o la contaminazione nella tua ricerca sui materiali? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. Sfruttando un eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD con forti capacità di personalizzazione approfondita. Che tu ti concentri sullo screening ad alta produttività, sulla crescita perfetta dei cristalli o sulla sintesi ad alta purezza, la nostra esperienza garantisce prestazioni precise e affidabili per superare le sfide chiave e accelerare le tue innovazioni. Contattaci oggi per discutere di come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione