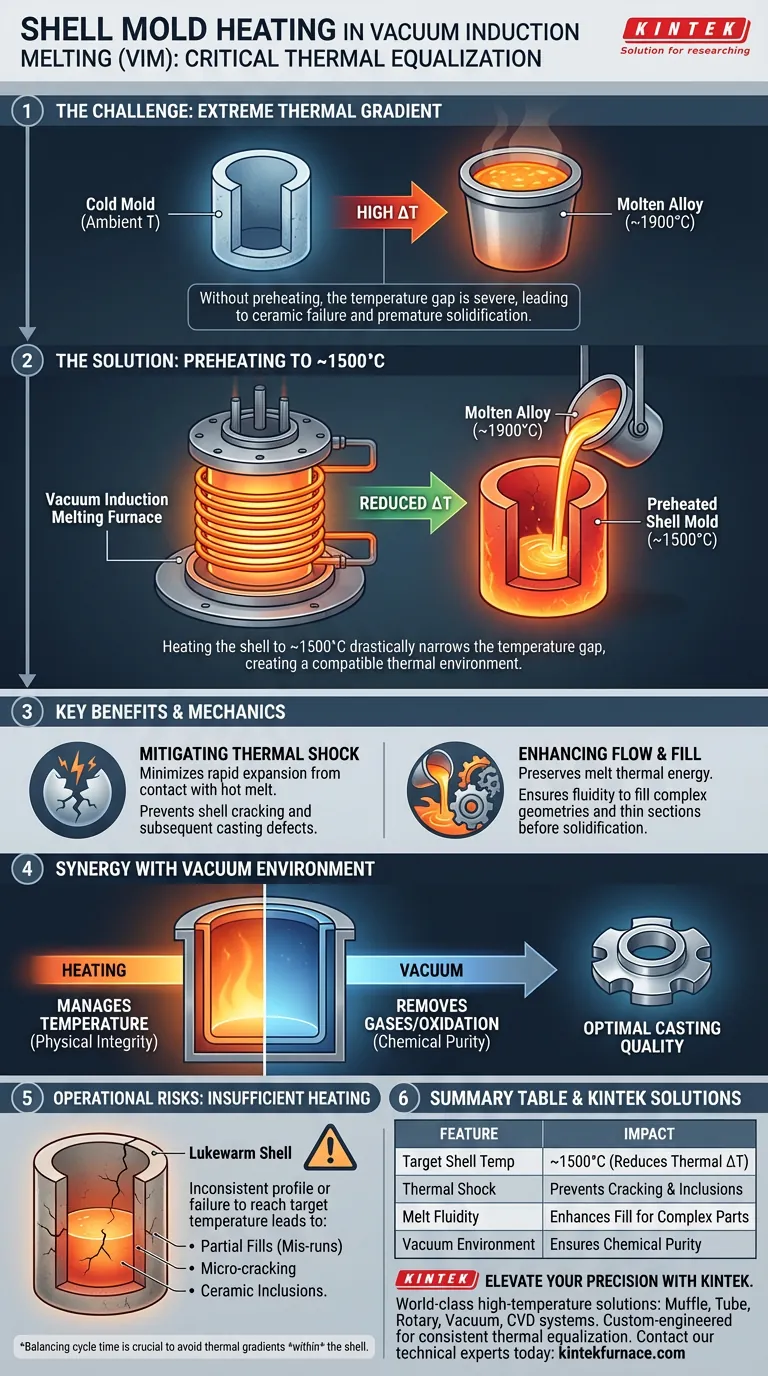

Il riscaldamento dello stampo a guscio è la fase critica di equalizzazione termica in un processo di fusione a induzione sottovuoto. Funziona preriscaldando il guscio ceramico a temperature vicine ai 1500 gradi Celsius, riducendo drasticamente la differenza termica tra lo stampo e la fusione in arrivo a 1900 gradi Celsius.

L'obiettivo principale del riscaldamento dello stampo a guscio è sincronizzare gli stati termici del contenitore e della lega. Riducendo il divario di temperatura, si elimina il rischio di cedimento ceramico dovuto allo shock termico e si garantisce che il metallo fuso mantenga la fluidità necessaria per riempire geometrie complesse.

La Meccanica della Compatibilità Termica

Riduzione del Gradiente Termico

La principale sfida ingegneristica nella fusione è la gestione della differenza di temperatura (delta T) tra la lega fusa e lo stampo. Senza preriscaldamento, il divario di temperatura è estremo.

Il riscaldamento dello stampo a guscio eleva la temperatura della ceramica a circa 1500 gradi Celsius. Questo avvicina significativamente lo stampo alla temperatura di fusione di 1900 gradi Celsius, creando un ambiente termico più compatibile.

Mitigazione dello Shock Termico

Quando il metallo liquido ad alta temperatura entra in contatto con una superficie più fredda, la rapida espansione può causare un cedimento catastrofico.

Il preriscaldamento del guscio minimizza questo shock. Assicurando che il guscio sia già in uno stato termico ad alta energia, il sistema previene la rapida espansione che porta a crepe nel guscio e conseguenti difetti di fusione.

Miglioramento delle Prestazioni di Fusione

Miglioramento del Flusso e del Riempimento

Uno stampo freddo agisce come dissipatore di calore, causando la solidificazione prematura del bordo anteriore del metallo fuso.

Mantenendo un guscio riscaldato, il sistema preserva l'energia termica della fusione durante il versamento. Questo migliora la capacità di riempimento, consentendo al metallo di fluire liberamente in sezioni sottili e dettagli intricati prima che inizi la solidificazione.

Il Ruolo dell'Ambiente Sottovuoto

Mentre il riscaldatore gestisce la temperatura, il sistema del forno sottovuoto gestisce la purezza chimica.

Come notato in contesti più ampi di lavorazione sottovuoto, il vuoto rimuove aria e gas che causano ossidazione. Il riscaldamento dello stampo a guscio deve operare efficacemente all'interno di questo ambiente a bassa pressione per garantire che i miglioramenti fisici del flusso siano accompagnati dalla purezza chimica della struttura metallica finale.

Rischi Operativi e Considerazioni

La Conseguenza di un Riscaldamento Insufficiente

Se il profilo di riscaldamento è incoerente o la temperatura target di 1500 gradi Celsius non viene raggiunta, i benefici protettivi svaniscono.

Un guscio "tiepido" offre poca protezione contro la fusione a 1900 gradi. Ciò spesso si traduce in riempimenti parziali (mancanze di fusione) o micro-crepe nella ceramica che creano difetti metallici positivi sulla parte finale.

Bilanciamento del Tempo Ciclo e della Temperatura

Raggiungere queste alte temperature richiede una gestione precisa dell'energia.

Gli operatori devono bilanciare il tempo necessario per "ammollare" completamente il guscio alla temperatura desiderata rispetto al tempo ciclo complessivo del forno sottovuoto. Affrettare questa fase introduce gradienti termici *all'interno* del guscio stesso, che possono essere dannosi quanto uno stampo freddo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo sistema di fusione a induzione sottovuoto, allinea la tua strategia di riscaldamento con i tuoi specifici requisiti di fusione:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il guscio raggiunga i 1500°C target per eliminare lo shock termico e prevenire inclusioni ceramiche causate da crepe.

- Se il tuo obiettivo principale è la Complessità Geometrica: Dai priorità a un riscaldamento uniforme per mantenere la fluidità della fusione, garantendo che la lega riempia i dettagli più fini del design dello stampo.

Un riscaldamento efficace dello stampo a guscio trasforma lo stampo ceramico da un contenitore passivo a un partner termico attivo nel processo di fusione.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Prestazioni di Fusione |

|---|---|

| Temperatura Target del Guscio | ~1500°C (riduce il delta termico rispetto alla fusione a 1900°C) |

| Mitigazione dello Shock Termico | Previene crepe ceramiche e inclusioni nella lega |

| Fluidità della Fusione | Migliora la capacità di riempimento per geometrie complesse e a parete sottile |

| Ambiente Sottovuoto | Previene l'ossidazione e garantisce la purezza chimica della struttura |

Eleva la Tua Precisione di Fusione con KINTEK

Non lasciare che lo shock termico o la scarsa fluidità compromettano le tue leghe ad alte prestazioni. KINTEK fornisce soluzioni di laboratorio ad alta temperatura di livello mondiale, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti ingegnerizzati con precisione per soddisfare i tuoi profili termici più esigenti.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per le tue esigenze di fusione uniche, garantendo un'equalizzazione termica costante e un'integrità strutturale superiore per ogni pezzo.

Pronto a ottimizzare il tuo processo di fusione sottovuoto? Contatta oggi i nostri esperti tecnici per scoprire il vantaggio KINTEK.

Guida Visiva

Riferimenti

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dei forni fusori a induzione? Aumenta efficienza, qualità e sicurezza

- In cosa differiscono i forni a induzione sotto vuoto dai forni a induzione standard? Scegli il forno giusto per le tue esigenze di purezza del metallo

- Cos'è un forno a induzione a nucleo? Un trasformatore specializzato per la fusione efficiente dei metalli

- Perché utilizzare un forno ad arco di argon per leghe ad alta entropia MnCoNiCuGe5? Garantire la purezza nella brasatura ad alta entropia

- In che modo l'alimentazione a corrente alternata contribuisce al funzionamento del riscaldatore a induzione? Sblocca il riscaldamento efficiente e senza contatto

- Qual è il materiale migliore per il riscaldamento a induzione? Scegli il metallo giusto per la massima efficienza

- Quale ruolo svolge la gasatomizzazione per induzione sotto vuoto (VIM-GA) in Ni3Al/Cr7C3? Preparazione di polveri composite master

- In che modo i forni a induzione a canale migliorano l'ambiente di lavoro? Ottenere un luogo di lavoro più sicuro, pulito e silenzioso