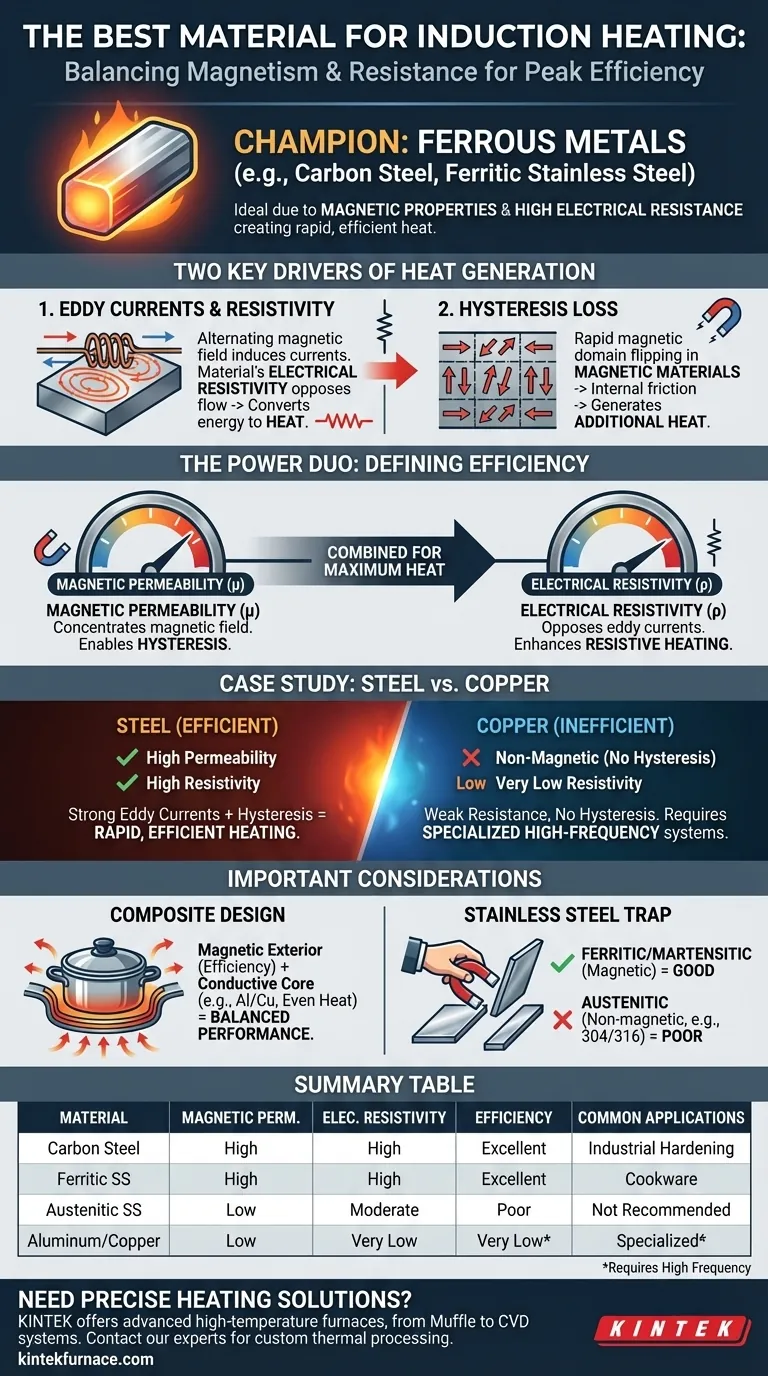

Per la maggior parte delle applicazioni, i migliori materiali per il riscaldamento a induzione sono i metalli ferrosi come l'acciaio al carbonio e alcuni tipi di acciaio inossidabile. Questi materiali sono ideali perché le loro proprietà magnetiche e la maggiore resistenza elettrica lavorano insieme per generare calore rapidamente ed efficientemente quando esposti a un campo di induzione. Sebbene altri materiali conduttivi possano essere riscaldati, sono spesso molto meno efficaci.

Il materiale "migliore" non è un singolo metallo, ma piuttosto un materiale con il giusto equilibrio di due proprietà chiave: elevata permeabilità magnetica ed elevata resistività elettrica. I metalli ferrosi eccellono in questo senso, rendendoli la scelta predefinita per un riscaldamento a induzione efficiente.

Come funziona realmente il riscaldamento a induzione

Per capire perché alcuni materiali sono migliori di altri, devi prima comprendere i due meccanismi di riscaldamento in gioco nel processo di induzione. Il sistema utilizza una bobina per creare un campo magnetico rapidamente alternato.

Il ruolo delle correnti parassite

Questo campo magnetico alternato induce piccole correnti elettriche circolari all'interno del materiale conduttivo posto al suo interno. Queste sono note come correnti parassite.

L'importanza della resistenza elettrica

L'opposizione naturale del materiale al flusso di queste correnti parassite è la sua resistività elettrica. Questa resistenza converte l'energia elettrica delle correnti direttamente in calore. Una maggiore resistenza significa che viene generato più calore per la stessa quantità di corrente.

Il potere dell'isteresi

Per i materiali magnetici (come ferro e acciaio), esiste un potente effetto di riscaldamento secondario. Il campo magnetico che cambia rapidamente costringe i domini magnetici all'interno del materiale a capovolgersi avanti e indietro milioni di volte al secondo. Questo attrito interno, chiamato perdita per isteresi, genera un significativo calore aggiuntivo.

Le due proprietà che definiscono il "migliore"

L'efficienza del riscaldamento a induzione dipende quasi interamente da due proprietà intrinseche del materiale stesso.

Proprietà 1: Permeabilità magnetica

La permeabilità magnetica è una misura della capacità di un materiale di supportare la formazione di un campo magnetico. I materiali con elevata permeabilità, come il ferro, concentrano le linee del campo magnetico. Ciò intensifica le correnti parassite e consente il potente effetto di riscaldamento per isteresi, rendendo il processo notevolmente più efficiente.

Proprietà 2: Resistività elettrica

Come accennato, un'elevata resistività elettrica è cruciale. Assicura che l'energia delle correnti parassite indotte venga convertita in calore piuttosto che fluire con poca opposizione.

Caso di studio: Acciaio vs. Rame

È qui che la differenza diventa chiara.

L'acciaio ha un'elevata permeabilità magnetica e una resistività elettrica relativamente alta. Beneficia sia di forti correnti parassite che di isteresi, il che lo rende in grado di riscaldarsi estremamente rapidamente ed efficientemente.

Il rame, d'altra parte, è non magnetico (zero riscaldamento per isteresi) e ha una resistività elettrica estremamente bassa. Le correnti parassite vengono indotte, ma fluiscono così facilmente che viene generato pochissimo calore. Sebbene il rame possa essere riscaldato con sistemi di induzione ad alta frequenza specializzati, è molto meno efficiente dal punto di vista energetico.

Comprendere i compromessi

La scelta di un materiale raramente riguarda una singola metrica. È necessario bilanciare l'efficienza di riscaldamento con altre considerazioni pratiche.

Efficienza vs. Distribuzione del calore

L'acciaio al carbonio si riscalda incredibilmente velocemente ma può sviluppare punti caldi perché non conduce il calore uniformemente sulla sua superficie. Questo è il motivo per cui le pentole a induzione di fascia alta utilizzano spesso un design composito: un esterno in acciaio inossidabile magnetico per un riscaldamento efficiente e un'anima in alluminio o rame per una distribuzione del calore superiore e uniforme.

Perché alcuni acciai inossidabili falliscono

Non tutti gli acciai inossidabili sono magnetici. Gli acciai inossidabili austenitici (come i comuni gradi 304 o 316) sono non magnetici e si comportano molto male per l'induzione. È necessario utilizzare gradi ferritici o martensitici (come la serie 400, ad esempio, il grado 430), che sono magnetici. Un semplice test è vedere se un magnete si attacca al materiale.

La sfida con i metalli non magnetici

Materiali come alluminio, ottone e rame sono eccellenti conduttori termici, motivo per cui vengono utilizzati per pentole e padelle tradizionali. Per l'induzione, tuttavia, questa bassa resistività lavora contro di essi. Richiedono più potenza e frequenze più elevate per riscaldarsi efficacemente, rendendo il processo meno efficiente e più costoso.

Fare la scelta giusta per il tuo obiettivo

Il materiale "migliore" è sempre quello che meglio serve il tuo obiettivo primario.

- Se il tuo obiettivo principale è un riscaldamento rapido ed efficiente (ad esempio, indurimento industriale, pentole a ebollizione rapida): Scegli un materiale magnetico con elevata resistività, come l'acciaio al carbonio o l'acciaio inossidabile ferritico.

- Se il tuo obiettivo principale è una temperatura uniforme (ad esempio, cottura professionale, incollaggio sensibile): Utilizza un materiale composito che accoppia un esterno magnetico (come l'acciaio) con un'anima altamente conduttiva (come alluminio o rame).

- Se devi riscaldare un materiale non ferroso (ad esempio, brasatura di tubi di rame, fusione di oro): Preparati a utilizzare un sistema di induzione specializzato ad alta frequenza e accetta che il processo sarà intrinsecamente meno efficiente dal punto di vista energetico.

Comprendere l'interazione tra magnetismo e resistenza ti consente di selezionare non solo un buon materiale, ma il materiale ottimale per la tua specifica attività di induzione.

Tabella riassuntiva:

| Tipo di materiale | Permeabilità magnetica | Resistività elettrica | Efficienza di riscaldamento a induzione | Applicazioni comuni |

|---|---|---|---|---|

| Acciaio al carbonio | Alta | Alta | Eccellente | Indurimento industriale, riscaldamento rapido |

| Acciaio inossidabile ferritico | Alta | Alta | Eccellente | Pentole, componenti automobilistici |

| Acciaio inossidabile austenitico (304, 316) | Bassa (non magnetico) | Moderata | Scarsa | Non raccomandato per l'induzione standard |

| Alluminio | Bassa (non magnetico) | Bassa | Bassa (richiede alta frequenza) | Applicazioni specializzate, pentole composite |

| Rame | Bassa (non magnetico) | Molto bassa | Molto bassa (richiede alta frequenza) | Brasatura, fusione specializzata |

Hai bisogno di un forno ad alta temperatura per la tua ricerca sui materiali?

Scegliere il materiale giusto è solo metà della battaglia. Hai bisogno di un sistema di riscaldamento in grado di soddisfare con precisione le tue esigenze sperimentali uniche.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda.

Sia che tu stia lavorando con metalli ferrosi, compositi o materiali non ferrosi specializzati, possiamo progettare una soluzione di forno che offra le prestazioni di riscaldamento esatte di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare la tua lavorazione termica!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico