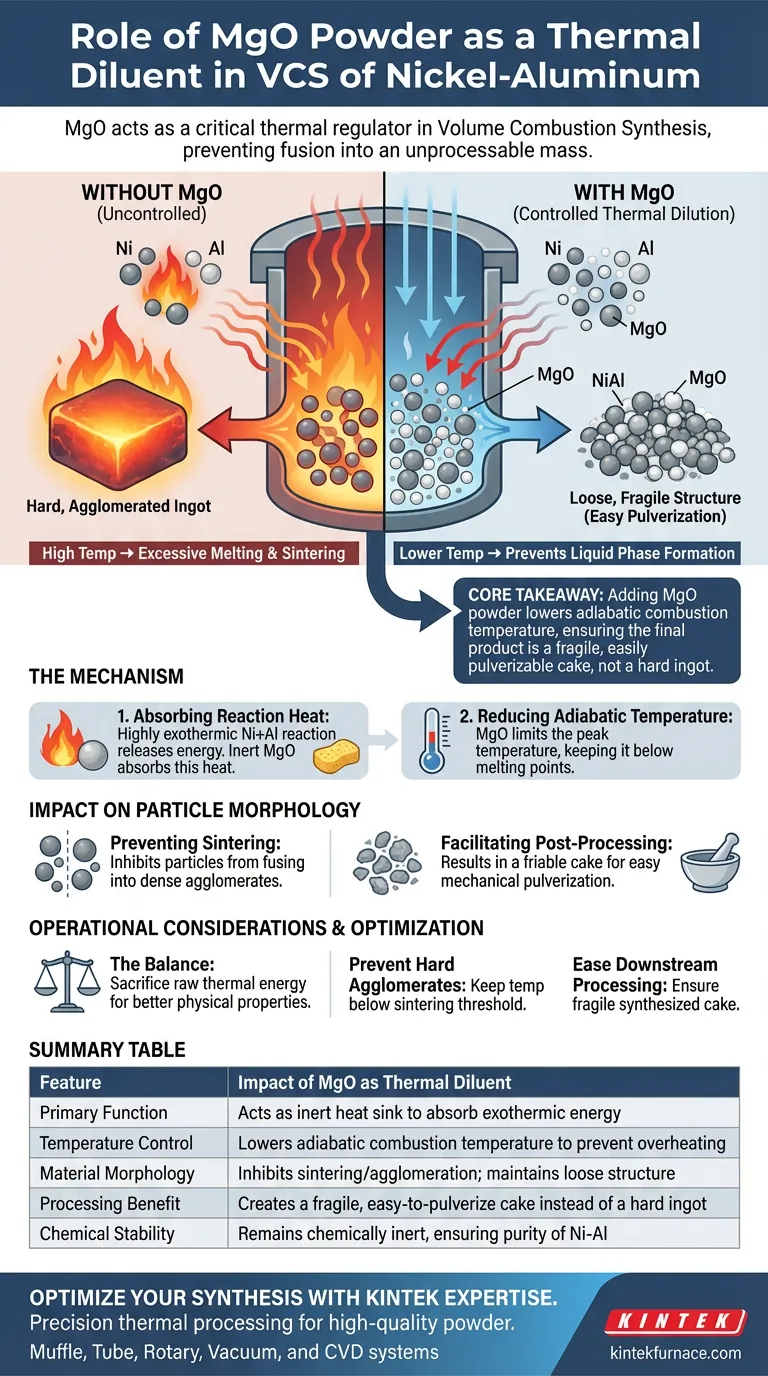

Nella Sintesi per Combustione di Volume (VCS) delle leghe Nichel-Alluminio, la polvere di MgO funge da critico regolatore termico che mantiene il controllo sull'ambiente di reazione. Agisce principalmente come dissipatore di calore, assorbendo l'energia in eccesso per impedire che il materiale sintetizzato si fonda in una massa solida non processabile.

Concetto chiave L'aggiunta di polvere di MgO abbassa la temperatura di combustione adiabatica della reazione, prevenendo un eccessivo scioglimento e sinterizzazione. Ciò garantisce che il prodotto finale Nichel-Alluminio rimanga una struttura sciolta e fragile, facile da polverizzare, piuttosto che un lingotto duro e agglomerato.

Il Meccanismo di Diluizione Termica

Assorbimento del Calore di Reazione

La reazione tra Nichel e Alluminio è altamente esotermica, rilasciando notevoli quantità di energia. L'MgO, essendo una ceramica ad alto punto di fusione, viene introdotto nella miscela come "diluente" chimicamente inerte.

La sua funzione principale è assorbire una parte del calore generato durante la sintesi. Poiché non reagisce con le polveri metalliche, smorza efficacemente l'intensità termica del sistema.

Riduzione della Temperatura Adiabatica

Assorbendo questo calore, l'MgO riduce la temperatura di combustione adiabatica (la temperatura teorica massima raggiunta dalla reazione).

Mantenere sotto controllo questa temperatura è vitale. Se la temperatura aumenta senza controllo, può superare i punti di fusione dei costituenti, portando a una perdita di controllo microstrutturale.

Impatto sulla Morfologia delle Particelle

Prevenzione della Sinterizzazione e dell'Agglomerazione

Le alte temperature durante la VCS tipicamente causano la fusione e il legame delle particelle di NiAl appena formate, un processo noto come sinterizzazione.

Abbassando la temperatura di reazione, l'MgO previene questa eccessiva formazione di fase liquida. Ciò inibisce la fusione delle particelle in grandi agglomerati densi.

Facilitazione della Post-Elaborazione

Lo stato fisico del prodotto finale è determinato dalla temperatura di picco raggiunta durante la sintesi.

Poiché l'MgO limita la fusione, il prodotto risultante è una torta sciolta e fragile. Questa friabilità è un importante vantaggio operativo, poiché consente una facile polverizzazione nella forma di polvere finale senza richiedere attrezzature di frantumazione pesanti.

Considerazioni Operative

La Necessità di Equilibrio

Sebbene il riferimento primario si concentri sui benefici, è importante considerare il diluente come una leva di controllo.

L'aggiunta di MgO è un compromesso deliberato. Si introduce un materiale inerte per sacrificare energia termica grezza in cambio di migliori proprietà fisiche e una più facile manipolazione del prodotto finale.

Ottimizzazione della Tua Strategia di Sintesi

Per ottenere i migliori risultati nella VCS Nichel-Alluminio, considera come la quantità di diluente si allinea ai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è prevenire agglomerati duri: Utilizza MgO per mantenere la temperatura di combustione al di sotto della soglia in cui si verifica una rapida sinterizzazione.

- Se il tuo obiettivo principale è facilitare l'elaborazione a valle: Sfrutta l'effetto diluente per garantire che la torta sintetizzata sia abbastanza fragile per una semplice polverizzazione meccanica.

Utilizzando MgO per modulare l'energia termica della reazione, garantisci un processo sicuro e capace di produrre polvere di alta qualità e gestibile.

Tabella Riassuntiva:

| Caratteristica | Impatto dell'MgO come Diluente Termico |

|---|---|

| Funzione Primaria | Agisce come dissipatore di calore inerte per assorbire l'energia della reazione esotermica |

| Controllo della Temperatura | Abbassa la temperatura di combustione adiabatica per prevenire il surriscaldamento |

| Morfologia del Materiale | Inibisce la sinterizzazione/agglomerazione; mantiene una struttura sciolta |

| Beneficio di Processo | Crea una torta fragile e facile da polverizzare invece di un lingotto duro |

| Stabilità Chimica | Rimane chimicamente inerte, garantendo la purezza degli intermetallici Ni-Al |

Ottimizza la Tua Sintesi con l'Esperienza KINTEK

La precisione nel trattamento termico fa la differenza tra una massa fusa e una polvere di alta qualità. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze uniche di Sintesi per Combustione di Volume.

Sia che tu stia sintetizzando intermetallici o ceramiche avanzate, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità termica necessaria per gestire reazioni esotermiche complesse. Contattaci oggi stesso per discutere come le nostre attrezzature specializzate possono migliorare i tuoi flussi di lavoro di scienza dei materiali!

Guida Visiva

Riferimenti

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?

- Qual è il ruolo della sinterizzazione nella preparazione di CsPbBr3-SiO2? Sblocca l'ultra-stabilità con una sigillatura termica precisa

- Che tipo di ambiente di reazione è richiesto per la sintesi di vetri calcogenuri Ge-Se-Tl-Sb? | KINTEK

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Qual è il significato dell'uso di diversi formati di ampolle di lavoro in acciaio? Precisione vs. Efficienza nella ricerca di laboratorio

- Quale ruolo svolge un forno termostatico ad alte prestazioni nel determinare il contenuto di umidità dei sottoprodotti della barbabietola da zucchero?

- Perché è necessario un raffreddamento rapido durante la preparazione dei fertilizzanti vetrosi amorfi? Aumentare la solubilità dei nutrienti

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto