Il ruolo principale delle termocoppie di tipo K e delle piattaforme di registrazione dati elettroniche è fornire una quantificazione precisa e in tempo reale delle dinamiche termiche all'interno delle reazioni fotocatalitiche. Inserendo la termocoppia direttamente nel recipiente di reazione, i ricercatori possono monitorare le fluttuazioni della temperatura della soluzione, mentre la piattaforma elettronica acquisisce curve dettagliate di aumento della temperatura durante l'illuminazione per valutare l'efficienza del sistema.

Dati termici precisi sono il ponte tra l'osservazione di una reazione e la comprensione del suo meccanismo. Permettono ai ricercatori di andare oltre la semplice osservazione e determinare quantitativamente se una reazione è guidata da dinamiche di portatori caldi lineari o da un miglioramento fototermico non lineare.

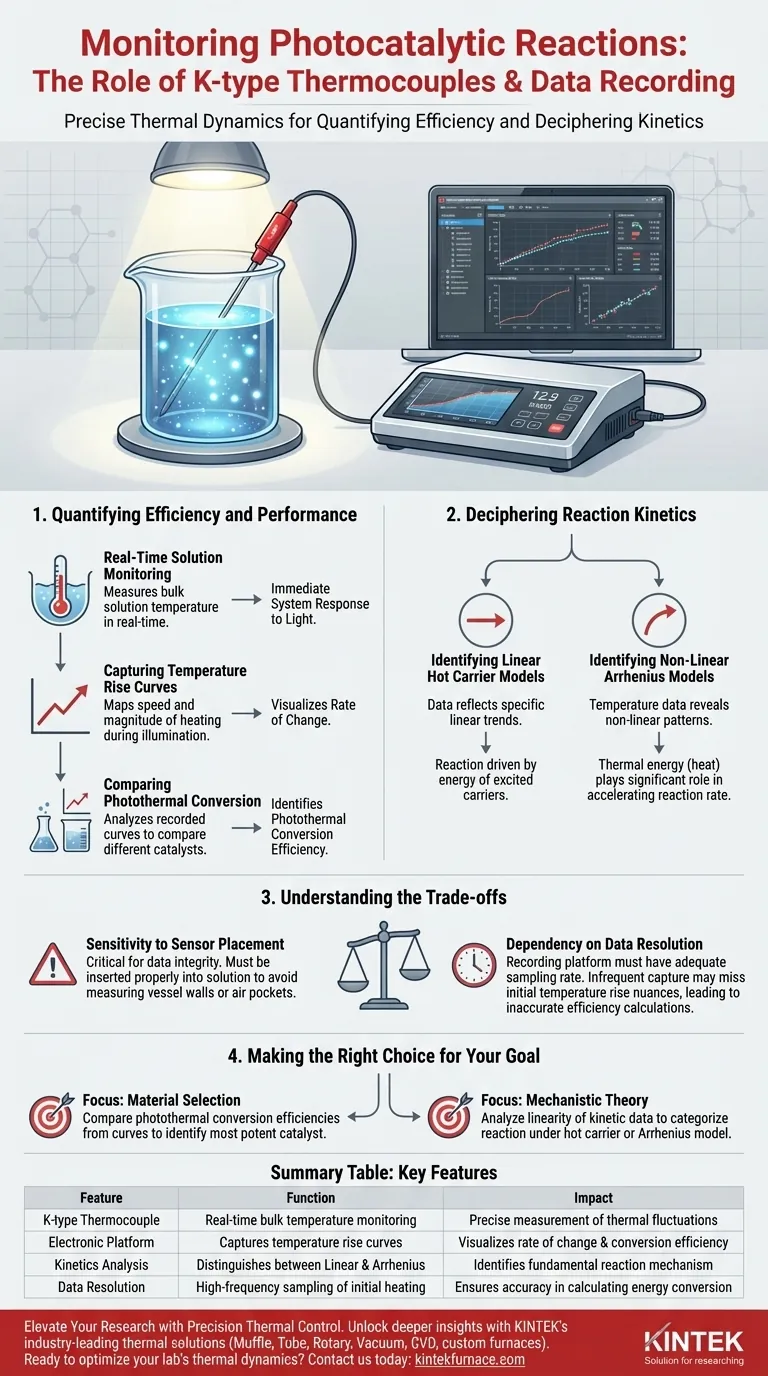

Quantificare Efficienza e Prestazioni

Monitoraggio della Soluzione in Tempo Reale

Le termocoppie di tipo K sono specificamente utilizzate per misurare la temperatura di massa della soluzione all'interno del recipiente di reazione.

Poiché queste misurazioni avvengono in tempo reale, forniscono una lettura immediata di come il sistema risponde all'esposizione alla luce.

Acquisizione delle Curve di Aumento della Temperatura

La piattaforma di registrazione dati elettronica è essenziale per visualizzare la velocità di cambiamento nel tempo.

Registra la "curva di aumento della temperatura", che mappa la velocità e l'entità del riscaldamento durante la fase di illuminazione.

Confronto della Conversione Fototermica

Analizzando queste curve registrate, i ricercatori possono confrontare diversi catalizzatori fianco a fianco.

Questi dati rivelano l'efficienza di conversione fototermica di ciascun catalizzatore specifico, identificando quali materiali sono più efficaci nel convertire l'energia luminosa in energia termica.

Decifrare la Cinetica di Reazione

Identificazione dei Modelli Lineari di Portatori Caldi

I dati raccolti sono fondamentali per modellare la cinetica di reazione.

Se i dati registrati riflettono specifiche tendenze lineari, suggerisce che la reazione segue un modello lineare di portatori caldi, in cui la reazione è guidata principalmente dall'energia dei portatori eccitati.

Identificazione dei Modelli Arrhenius Non Lineari

Al contrario, i dati di temperatura possono rivelare schemi non lineari.

Questi schemi indicano che la reazione segue un modello di miglioramento fototermico Arrhenius non lineare, suggerendo che l'energia termica (calore) gioca un ruolo significativo nell'accelerare la velocità di reazione.

Comprendere i Compromessi

Sensibilità al Posizionamento del Sensore

Sebbene le termocoppie di tipo K siano robuste, il loro posizionamento è critico per l'integrità dei dati.

Il sensore deve essere inserito correttamente nella soluzione; altrimenti, potrebbe registrare la temperatura delle pareti del recipiente o delle sacche d'aria anziché del mezzo di reazione stesso.

Dipendenza dalla Risoluzione dei Dati

La piattaforma di registrazione elettronica è utile solo quanto la sua frequenza di campionamento.

Se la piattaforma non è in grado di acquisire punti dati abbastanza frequentemente, potrebbe perdere le sfumature dell'aumento iniziale della temperatura, portando a calcoli imprecisi dell'efficienza di conversione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore del tuo setup sperimentale, allinea la tua analisi con i tuoi specifici obiettivi di ricerca:

- Se il tuo focus principale è la selezione dei materiali: Confronta le efficienze di conversione fototermica derivate dalle curve di aumento della temperatura per identificare il catalizzatore più potente.

- Se il tuo focus principale è la teoria meccanicistica: Analizza la linearità dei tuoi dati cinetici per classificare definitivamente la reazione sotto un modello di portatori caldi o Arrhenius.

Dati termici accurati sono la chiave per distinguere tra semplice riscaldamento e comportamento catalitico complesso.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Ricerca Fotocatalitica | Impatto sulla Qualità dei Dati |

|---|---|---|

| Termocoppia di tipo K | Monitoraggio della temperatura della soluzione di massa in tempo reale | Misurazione precisa delle fluttuazioni termiche |

| Piattaforma Elettronica | Acquisisce curve di aumento della temperatura durante l'illuminazione | Visualizza la velocità di cambiamento e l'efficienza di conversione |

| Analisi Cinetica | Distingue tra modelli di portatori caldi lineari e Arrhenius | Identifica il meccanismo di reazione fondamentale |

| Risoluzione dei Dati | Campionamento ad alta frequenza delle fasi iniziali di riscaldamento | Garantisce l'accuratezza nel calcolo della conversione energetica |

Eleva la Tua Ricerca con un Controllo Termico di Precisione

Sblocca approfondimenti più profondi sulle tue reazioni fotocatalitiche con le soluzioni termiche leader del settore di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffole, Tubolari, Rotativi, Sottovuoto e CVD, insieme a forni ad alta temperatura personalizzati per le tue esigenze sperimentali uniche.

Sia che tu stia analizzando l'efficienza di conversione fototermica o decifrando complesse cinetiche di reazione, le nostre apparecchiature progettate con precisione garantiscono l'accuratezza e l'affidabilità che i tuoi dati richiedono.

Pronto a ottimizzare le dinamiche termiche del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato con i nostri specialisti.

Guida Visiva

Riferimenti

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di elementi riscaldanti in ceramica? Ottenere sicurezza ad alta temperatura e durata

- Cosa sono i materiali a Coefficiente di Temperatura Positivo (PTC)? Riscaldatori Autoregolanti per Massima Sicurezza ed Efficienza

- Quali sono i principali vantaggi dei riscaldatori a infrarossi ceramici? Ottieni un riscaldamento istantaneo ed efficiente per il tuo spazio

- Quali sono alcune applicazioni industriali comuni dei riscaldatori ceramici a infrarossi? Aumentare l'efficienza nell'essiccazione, nella termoformatura e nella lavorazione alimentare

- I termocamini in ceramica sono dotati di timer? Trova le migliori opzioni di timer e termostato

- Qual è lo scopo dell'utilizzo di termocoppie di tipo K e sigillanti per alte temperature? Garantire la precisione nei sistemi di riscaldamento a gas

- Quali sono i vantaggi del nitruro di alluminio negli elementi riscaldanti? Ottenere un riscaldamento rapido e uniforme con un isolamento superiore

- Di cosa sono fatti gli elementi riscaldanti in SiC e quali sono le loro caratteristiche principali? Scopri la Durabilità e l'Efficienza ad Alta Temperatura