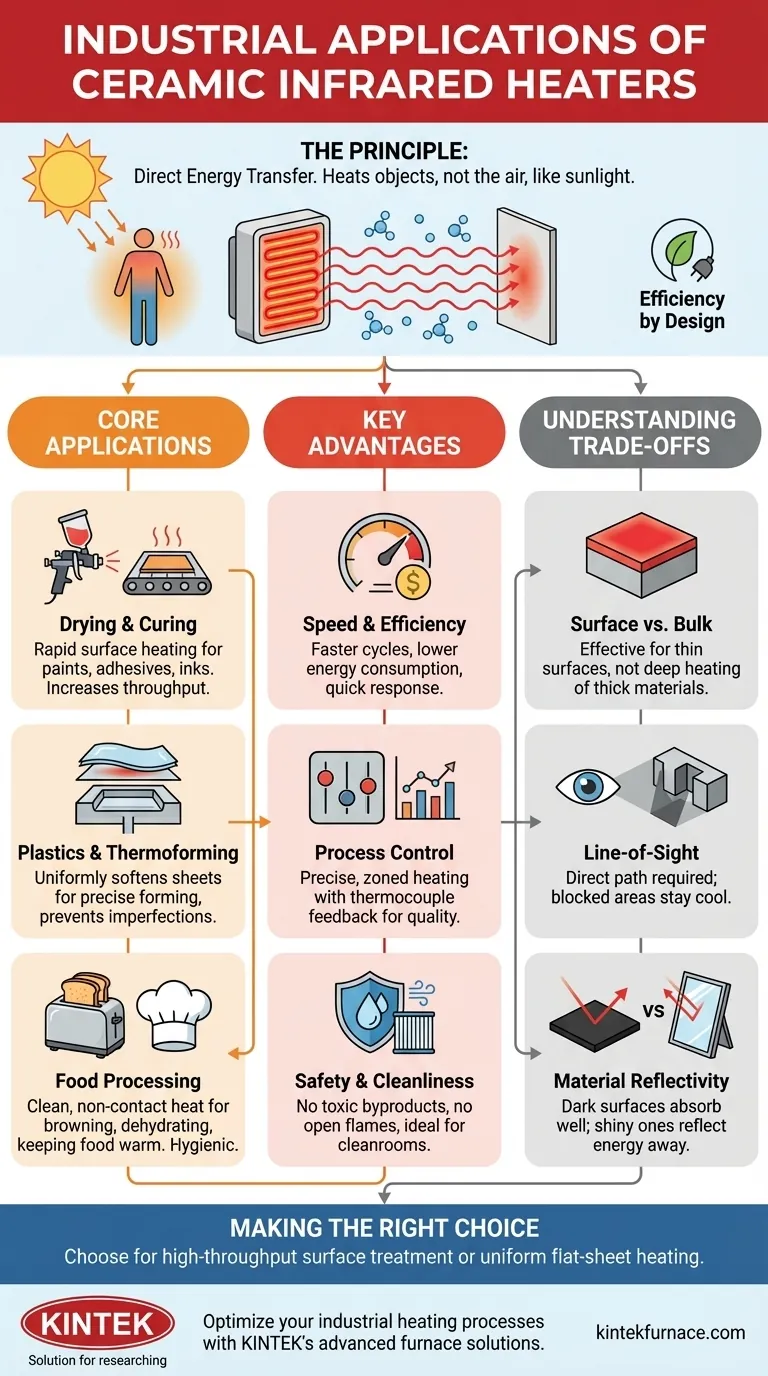

In ambito industriale, i riscaldatori a infrarossi (IR) ceramici sono utilizzati più comunemente per processi come l'essiccazione e la polimerizzazione di vernici o adesivi, la termoformatura di lastre di plastica e alcune applicazioni di lavorazione alimentare. Sono apprezzati per la loro capacità di fornire un calore preciso e senza contatto in modo efficiente alla superficie di un prodotto senza riscaldare l'aria circostante, rendendoli una soluzione di riscaldamento pulita e rapida.

Il vero valore dei riscaldatori a infrarossi ceramici non è solo il calore che producono, ma il modo in cui lo erogano. La loro efficacia deriva dal trasferimento diretto di energia radiante, che riscalda gli oggetti, non l'aria, portando a significativi guadagni in velocità e controllo del processo per le applicazioni focalizzate sulla superficie.

Il Principio: Perché l'Infrarosso è Diverso

Trasferimento Diretto di Energia

A differenza dei forni a convezione che riscaldano l'aria per scaldare un prodotto, i riscaldatori a infrarossi emettono onde elettromagnetiche. Queste onde viaggiano indisturbate attraverso l'aria e vengono assorbite direttamente dal materiale bersaglio, convertendosi in calore.

Pensala come il sole che riscalda la terra in una giornata fresca. L'aria può essere frizzante, ma la luce solare diretta ti scalda la pelle perché stai assorbendo l'energia radiante.

Efficienza nella Progettazione

Poiché i riscaldatori IR riscaldano direttamente il prodotto, pochissima energia viene sprecata per riscaldare grandi volumi d'aria o l'intera struttura del forno. Ciò li rende eccezionalmente efficienti dal punto di vista energetico per il giusto tipo di lavoro.

Applicazioni Industriali Principali in Dettaglio

Processi di Essiccazione e Polimerizzazione

Questo è uno degli usi più comuni per i riscaldatori IR ceramici. Sono ideali per rimuovere umidità o solventi da sottili strati superficiali, come nei tunnel di essiccazione delle vernici, nella polimerizzazione degli adesivi o nell'essiccazione degli inchiostri da stampa su carta e tessuti.

Il rapido riscaldamento superficiale accelera il processo di evaporazione in modo significativamente più veloce rispetto al solo aria calda, aumentando la produttività su una linea di produzione.

Plastica e Termoformatura

I riscaldatori IR ceramici sono una pietra angolare dell'industria della plastica, in particolare nella termoformatura. Grandi schiere di riscaldatori vengono utilizzate per ammorbidire uniformemente le lastre di plastica fino a renderle malleabili.

Una volta che la lastra raggiunge la temperatura corretta, viene tesa su uno stampo utilizzando un vuoto. La capacità di creare zone di calore controllate con precisione con riscaldatori multipli assicura che la plastica si riscaldi uniformemente, prevenendo punti deboli o imperfezioni nel prodotto finale.

Lavorazione Alimentare

La natura pulita e senza contatto del calore IR è molto vantaggiosa nella produzione alimentare. Le applicazioni includono la doratura dei prodotti da forno, la disidratazione di frutta e verdura, lo scioglimento dei condimenti a base di formaggio o il mantenimento del cibo caldo nelle linee di servizio commerciali.

Poiché non c'è aria forzata, questo metodo di riscaldamento non solleva polvere o contaminanti, preservando l'integrità igienica del prodotto alimentare.

Comprendere i Vantaggi Chiave

Efficienza e Velocità

Il principio di riscaldamento diretto significa che i riscaldatori IR ceramici hanno una risposta di riscaldamento e raffreddamento molto rapida. Ciò si traduce direttamente in cicli di produzione più brevi e un minor consumo energetico rispetto ai tradizionali sistemi a convezione.

Controllo del Processo e Qualità

I riscaldatori ceramici possono essere configurati in grandi schiere zonali. Integrandoli con termocoppie per il feedback della temperatura, gli operatori possono ottenere un controllo incredibilmente preciso sul processo di riscaldamento.

Questo livello di controllo è fondamentale per garantire la qualità e la ripetibilità del prodotto, specialmente quando si lavora con materiali sensibili alla temperatura.

Sicurezza e Pulizia

Questi riscaldatori non producono sottoprodotti tossici e non hanno fiamme libere. Poiché non utilizzano ventole o soffiatori, sono ideali per ambienti a camera bianca o processi in cui le particelle sospese nell'aria causerebbero difetti, come nelle applicazioni di rivestimento di alta qualità.

Comprendere i Compromessi

Riscaldamento Superficiale vs. di Massa

La radiazione infrarossa è principalmente un fenomeno superficiale. È eccellente per riscaldare materiali sottili o la superficie di un oggetto, ma non è efficace per riscaldare l'intero volume di un prodotto spesso o non conduttivo.

Requisito di Linea di Vista

Affinché un oggetto venga riscaldato, deve avere una linea di vista diretta e non ostruita rispetto al riscaldatore. Qualsiasi ombra o area bloccata rimarrà fredda. Ciò rende l'IR una scelta scarsa per riscaldare parti tridimensionali complesse con molte caratteristiche interne.

Colore e Riflettività del Materiale

L'efficacia di un riscaldatore IR dipende dalla capacità del materiale bersaglio di assorbire l'energia infrarossa. Le superfici scure e opache assorbono molto bene il calore, mentre le superfici chiare o lucide e riflettenti (come l'alluminio lucidato) rifletteranno la maggior parte dell'energia, rendendole difficili da riscaldare solo con l'IR.

Fare la Scelta Giusta per il Tuo Processo

Decidere la giusta tecnologia di riscaldamento richiede di abbinare i suoi punti di forza al tuo obiettivo specifico.

- Se la tua priorità principale è il trattamento superficiale ad alta produttività (come l'essiccazione della vernice o la polimerizzazione degli adesivi): I riscaldatori IR ceramici sono una scelta eccellente grazie alla loro velocità ed efficienza.

- Se la tua priorità principale è riscaldare uniformemente una lastra grande e piatta (come nella termoformatura): La capacità di creare schiere zonali rende l'IR ceramico uno standard industriale per questo compito.

- Se la tua priorità principale è riscaldare un materiale di massa o una parte 3D complessa: Un forno a convezione o un altro metodo di riscaldamento potrebbe essere una soluzione più adatta a causa dei limiti di linea di vista dell'IR.

In definitiva, comprendere come funzionano i riscaldatori a infrarossi ceramici è la chiave per implementarli efficacemente per processi industriali più veloci, puliti ed efficienti.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Essiccazione e Polimerizzazione | Riscaldamento superficiale rapido, alta produttività, efficiente dal punto di vista energetico |

| Plastica e Termoformatura | Riscaldamento uniforme, controllo preciso, previene imperfezioni |

| Lavorazione Alimentare | Calore pulito, senza contatto, igienico, nessun contaminante |

| Vantaggi Generali | Riscaldamento/raffreddamento rapido, nessun sottoprodotto tossico, ideale per camere bianche |

Pronto a ottimizzare i tuoi processi di riscaldamento industriale? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Che tu sia nel settore dell'essiccazione, della termoformatura o della lavorazione alimentare, possiamo progettare una soluzione che soddisfi precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni