Nel flusso di lavoro odontoiatrico digitale, il forno per sinterizzazione svolge un'unica, fondamentale funzione: trasforma un restauro fresato fragile, di dimensioni eccessive e simile al gesso, nel suo stato finale, denso e durevole. Questo processo di riscaldamento controllato, noto come sinterizzazione, è ciò che conferisce ai materiali come la zirconia la loro eccezionale resistenza, la vestibilità precisa e le proprietà estetiche desiderate. Senza questo passaggio, i restauri in ceramica moderni non sarebbero clinicamente fattibili.

Un forno per sinterizzazione dentale non è semplicemente un forno; è uno strumento di precisione che governa le proprietà fisiche finali di un restauro. La qualità del processo di sinterizzazione determina direttamente la resistenza, la vestibilità, l'estetica e il successo clinico a lungo termine della corona, del ponte o del faccetta finale.

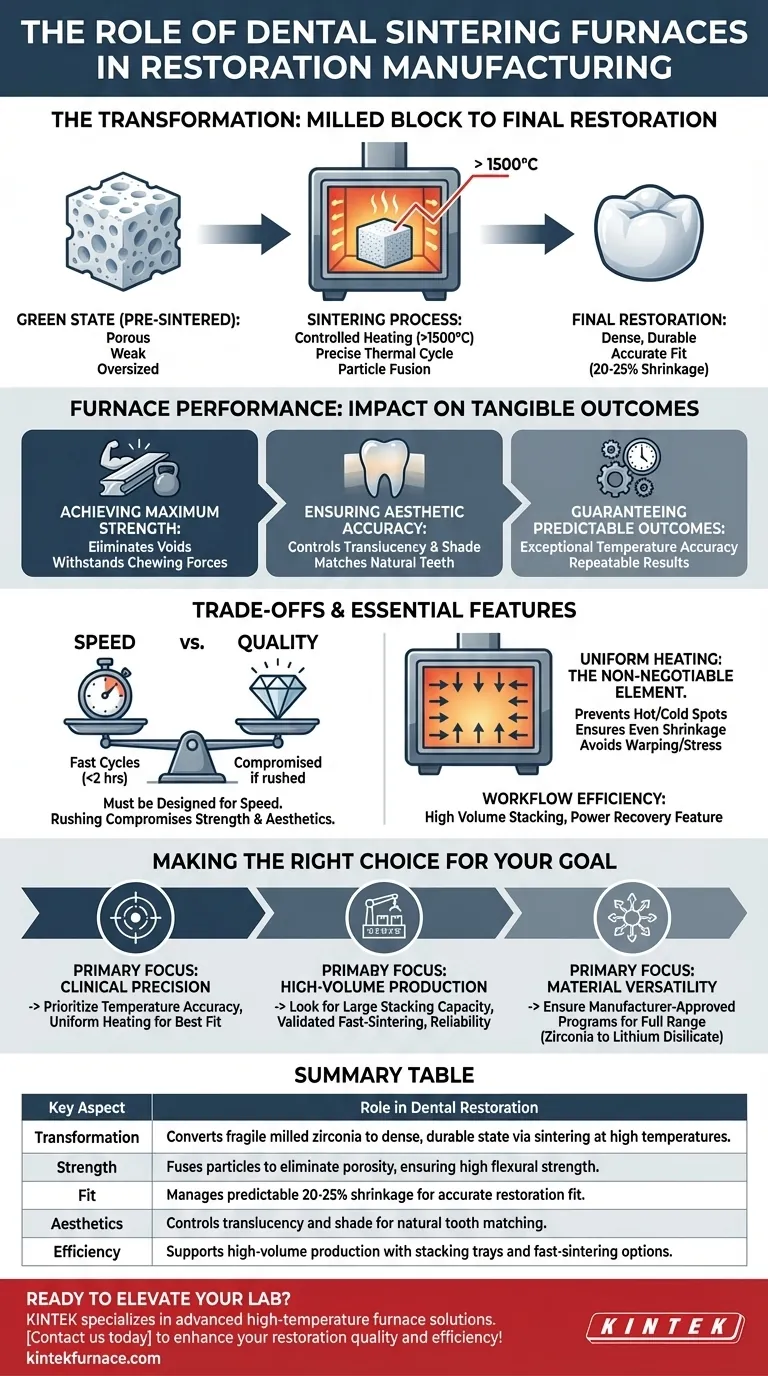

La Trasformazione dal Blocco Fresato al Restauro Finale

Il viaggio di un restauro in zirconia dal fresatore CAD/CAM alla bocca del paziente comporta una fase metamorfica cruciale che avviene interamente all'interno del forno. Comprendere questa trasformazione è fondamentale per apprezzare il ruolo del forno.

Dallo "Stato Verde" alla Piena Resistenza

Dopo la fresatura, un restauro in zirconia si trova nel suo "stato verde" o fase pre-sinterizzazione. È poroso, debole e significativamente più grande delle sue dimensioni finali previste. Il forno per sinterizzazione applica un ciclo termico preciso, riscaldando il materiale a temperature che superano spesso i 1500°C. Ciò provoca la fusione delle singole particelle ceramiche, eliminando la porosità e creando una struttura densa e monolitica.

Il Ruolo Critico di Calore e Tempo

Questo non è un semplice processo di riscaldamento. Il forno segue un programma specifico con velocità di rampa controllate, tempi di mantenimento alla temperatura di picco e una fase di raffreddamento gestita. Ogni fase è vitale per ottenere le caratteristiche del materiale desiderate senza introdurre stress termici, che potrebbero causare crepe.

Gestione del Ritiro del Materiale per una Vestibilità Precisa

La zirconia si restringe in modo significativo durante la sinterizzazione, spesso del 20-25%. Questo ritiro viene calcolato e tenuto in considerazione nella fase di progettazione iniziale. La capacità del forno di fornire un riscaldamento uniforme e costante assicura che questo ritiro sia prevedibile e omogeneo su tutto il restauro, il che è fondamentale per ottenere una vestibilità finale accurata.

Fattori Chiave Determinati dalle Prestazioni del Forno

La qualità e le caratteristiche del forno influiscono direttamente sui risultati tangibili del restauro. Un controllo inadeguato del forno comporterà inevitabilmente un risultato clinico scadente.

Ottenere la Massima Resistenza del Materiale

La resistenza alla flessione finale della ceramica è determinata durante la sinterizzazione. Creando una struttura uniformemente densa priva di vuoti interni, un forno di alta qualità assicura che il restauro possa resistere alle immense forze di masticazione esercitate nell'ambiente orale.

Assicurare l'Accuratezza Estetica

Il processo di sinterizzazione influisce anche sull'estetica finale, in particolare sulla traslucenza e sulla tonalità del materiale. Diverse temperature e cicli di sinterizzazione possono produrre diversi livelli di traslucenza, consentendo ai tecnici di abbinare il restauro ai denti naturali del paziente. Un riscaldamento incoerente può comportare un aspetto non uniforme o errato.

Garantire Risultati Prevedibili

I forni moderni offrono un'eccezionale precisione e controllo della temperatura. Questa affidabilità assicura che i risultati di un ciclo di sinterizzazione siano prevedibili e ripetibili, lotto dopo lotto. Questa coerenza è il fondamento di un flusso di lavoro di laboratorio efficiente e di alta qualità.

Comprendere i Compromessi e le Caratteristiche Essenziali

Sebbene tutti i forni per sinterizzazione svolgano la stessa funzione di base, le loro caratteristiche specifiche creano importanti compromessi tra velocità, qualità e produttività.

Velocità vs. Qualità nei Cicli di Sinterizzazione

Molti forni moderni offrono cicli di sinterizzazione "rapidi" o "veloci" che possono ridurre il processo da molte ore a meno di due ore. Sebbene ciò migliori drasticamente i tempi di consegna, deve essere eseguito con un forno progettato per questo scopo. Affrettare il processo con una macchina inadeguata può compromettere resistenza ed estetica.

Riscaldamento Uniforme: L'Elemento Non Negoziabile

La caratteristica più critica di qualsiasi forno è la sua capacità di riscaldare l'intera camera in modo uniforme. Elementi riscaldanti avanzati e design della camera prevengono "punti caldi" o "punti freddi" che causerebbero un ritiro non uniforme, portando a margini deformati, scarsa vestibilità o stress interni che condannano il restauro a un cedimento prematuro.

Efficienza e Affidabilità del Flusso di Lavoro

Caratteristiche come la capacità di impilare più vassoi consentono a un laboratorio di elaborare un elevato volume di restauri (fino a 150 unità in alcuni modelli) in un singolo ciclo. Inoltre, una funzione di ripristino in caso di interruzione di corrente è preziosa, poiché può salvare un intero lotto di lavoro dall'essere rovinato durante un'imprevista interruzione di corrente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ideale dipende interamente dagli obiettivi specifici del tuo laboratorio odontotecnico o studio. Usa questi principi per guidare la tua valutazione.

- Se la tua priorità principale è la massima precisione clinica: Dai la precedenza ai forni rinomati per la loro accuratezza della temperatura e il riscaldamento uniforme per garantire la migliore vestibilità possibile e l'integrità del materiale.

- Se la tua priorità principale è la produzione ad alto volume: Cerca forni con grande capacità di impilamento, programmi di sinterizzazione rapida convalidati e caratteristiche di affidabilità come il ripristino in caso di interruzione di corrente.

- Se la tua priorità principale è la versatilità dei materiali: Assicurati che il forno disponga di programmi approvati dal produttore per l'intera gamma di materiali che intendi utilizzare, dalla zirconia ad alta resistenza alla disilicato di litio estetica.

Padroneggiare il processo di sinterizzazione è fondamentale per fornire un restauro che non sia solo realizzato, ma sapientemente creato.

Tabella Riassuntiva:

| Aspetto Chiave | Ruolo nel Restauro Dentale |

|---|---|

| Trasformazione | Converte la zirconia fresata fragile in uno stato denso e durevole tramite sinterizzazione ad alte temperature (es. >1500°C). |

| Resistenza | Fonde le particelle per eliminare la porosità, garantendo un'elevata resistenza alla flessione per le forze di masticazione. |

| Vestibilità | Gestisce il ritiro prevedibile del 20-25% per una vestibilità accurata del restauro tramite riscaldamento uniforme. |

| Estetica | Controlla la traslucenza e la tonalità per l'abbinamento ai denti naturali, dipendente dai cicli di sinterizzazione. |

| Efficienza | Supporta la produzione ad alto volume con caratteristiche come vassoi impilabili e opzioni di sinterizzazione rapida. |

Pronto a elevare le capacità del tuo laboratorio odontotecnico? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per i laboratori odontotecnici. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo prodotti come forni a Muffola, a Tubo e Sotto Vuoto e con Atmosfera controllata, con una forte personalizzazione profonda per soddisfare le tue esigenze uniche, sia che tu dia priorità alla precisione clinica, alla produzione ad alto volume o alla versatilità dei materiali. Contattaci oggi stesso per discutere come i nostri forni possono migliorare la qualità dei tuoi restauri e l'efficienza del tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori