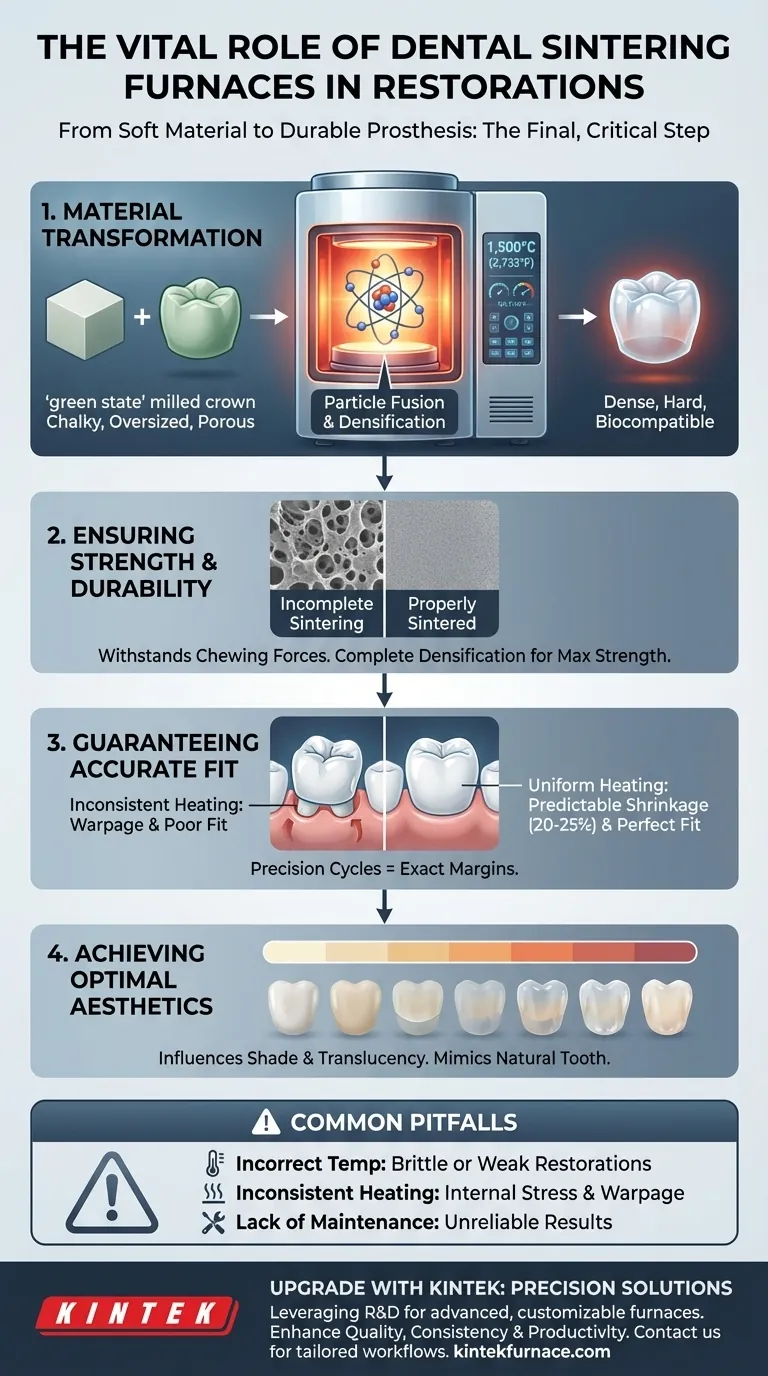

Nell'odontoiatria moderna, il forno di sinterizzazione è il passaggio finale e critico che trasforma un restauro morbido e fresato in una protesi funzionale e durevole. Questi forni specializzati ad alta temperatura utilizzano cicli di riscaldamento controllati con precisione per convertire materiali come la zirconia da uno stato poroso, simile al gesso, a una struttura densa e dura adatta all'uso clinico. Senza questo processo, una corona o un ponte progettato e fresato digitalmente mancherebbe della forza e della stabilità necessarie per l'ambiente orale.

Il ruolo di un forno dentale si estende ben oltre il semplice riscaldamento. È uno strumento di precisione che controlla la trasformazione di un materiale a livello molecolare, determinando direttamente la resistenza, l'adattamento e la qualità estetica del restauro finale. Il successo dell'intero flusso di lavoro digitale dipende da questo passaggio finale e cruciale.

Dal File Digitale alla Funzione Fisica

Il percorso di un restauro moderno, come una corona in zirconia, implica una trasformazione fisica critica che avviene interamente all'interno del forno di sinterizzazione. È il ponte tra il design digitale e la parte finale, clinicamente accettabile.

Lo "Stato Grezzo": Cosa Entra

Dopo essere stato fresato da un disco di zirconia basato su un progetto CAD, il restauro si trova nel suo stato "grezzo" o "pre-sinterizzato". È gessoso, sovradimensionato e fragile. Questa forma iniziale è facile da fresare ma completamente inadatta all'uso in bocca.

La Trasformazione per Sinterizzazione

All'interno del forno, il restauro viene riscaldato a temperature che spesso superano i 1.500°C (2.732°F). Durante questo processo, le singole particelle di zirconia si fondono, eliminando i pori tra di esse. Questo fa sì che il materiale si densifichi e si riduca in modo altamente prevedibile, tipicamente del 20-25%.

Il Prodotto Finale: Cosa Esce

Il risultato è un restauro incredibilmente duro, resistente e biocompatibile. Il processo migliora anche significativamente la traslucenza del materiale, permettendogli di imitare l'aspetto di un dente naturale. La parte è ora della sua dimensione finale e corretta ed è pronta per la colorazione, la glazure o la lucidatura.

Il Collegamento Critico con la Qualità Clinica

Il forno non è solo un'attrezzatura; è un partner attivo nel controllo qualità. La precisione del ciclo di sinterizzazione ha un impatto diretto e profondo sull'esito clinico finale.

Garantire la Resistenza e la Durabilità del Materiale

La resistenza finale della zirconia è determinata dalla qualità della sua sinterizzazione. Un ciclo di riscaldamento eseguito correttamente garantisce una densificazione completa, risultando in un restauro in grado di resistere alle immense forze di masticazione nella bocca.

Garantire un Adattamento Accurato

Un restringimento prevedibile è essenziale affinché una corona o un ponte si adatti perfettamente. I forni moderni seguono cicli precisi e pre-programmati progettati per materiali specifici, assicurando che il restringimento sia uniforme e che l'adattamento finale sia esatto. Un riscaldamento inaccurato può causare deformazioni e uno scarso adattamento marginale.

Raggiungere un'Estetica Ottimale

Il processo di sinterizzazione influenza anche le proprietà ottiche del materiale. La temperatura e la durata del ciclo influenzano la tonalità e la traslucenza finali, che sono fondamentali per abbinare il restauro ai denti esistenti del paziente.

Svantaggi Comuni e Compromessi

Sebbene essenziale, il processo di sinterizzazione è sensibile. Errori o carenze dell'attrezzatura possono compromettere l'intero restauro, sprecando tempo e risorse.

Il Rischio di Temperatura Incorretta

L'uso di una temperatura troppo alta può causare la crescita dei grani, rendendo la zirconia fragile. Una temperatura troppo bassa comporterà una sinterizzazione incompleta, lasciando il restauro debole, poroso e soggetto a cedimento.

L'Impatto di un Riscaldamento Incoerente

I forni devono fornire un calore perfettamente uniforme. Se esistono "punti caldi" o "punti freddi" all'interno della camera, il restauro si restringerà in modo non uniforme, portando a stress interni, deformazioni e un adattamento inaccurato che non può essere corretto.

La Necessità di una Manutenzione Costante

I forni dentali richiedono una calibrazione regolare per garantire che le loro letture di temperatura siano accurate. Un forno non calibrato non riuscirà a produrre risultati coerenti, compromettendo l'affidabilità dell'intero flusso di lavoro digitale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sinterizzazione dovrebbe allinearsi direttamente con gli obiettivi primari della tua clinica o laboratorio.

- Se il tuo obiettivo principale è la massima qualità e coerenza: Dai priorità ai forni con precisione di temperatura documentata ed elementi riscaldanti avanzati per garantire risultati uniformi e prevedibili ogni volta.

- Se il tuo obiettivo principale è la produttività e i tempi di consegna: Cerca modelli con cicli di "sinterizzazione rapida" affidabili, ma verifica che questi cicli non compromettano la resistenza o l'estetica finale del materiale.

- Se il tuo obiettivo principale è portare la produzione interna: Considera il costo totale di proprietà, inclusi manutenzione e consumo energetico, per assicurarti che l'investimento offra un reale risparmio di costi e tempo rispetto all'outsourcing.

In definitiva, padroneggiare il processo di sinterizzazione è fondamentale per fornire restauri dentali che non siano solo realizzati, ma sapientemente progettati per il successo clinico.

Tabella Riepilogativa:

| Aspetto | Ruolo nei Restaurati Dentali |

|---|---|

| Trasformazione del Materiale | Converte la zirconia morbida e porosa in una struttura densa e dura tramite sinterizzazione ad alta temperatura (fino a 1.500°C). |

| Forza & Durabilità | Garantisce che i restauri resistano alle forze di masticazione attraverso una completa densificazione e un restringimento uniforme (20-25%). |

| Adattamento & Precisione | Fornisce un restringimento prevedibile per un adattamento accurato di corone/ponti, evitando deformazioni e margini scadenti. |

| Estetica | Migliora la traslucenza e la tonalità per un aspetto naturale del dente, influenzato dal controllo della temperatura. |

| Rischi Comuni | Temperatura scorretta o riscaldamento incoerente possono portare a fragilità, debolezza o problemi di adattamento. |

Migliora il tuo laboratorio dentale con soluzioni di sinterizzazione di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni avanzati ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che questi prodotti soddisfino le tue esigenze sperimentali uniche, migliorando la qualità, la coerenza e la produttività dei restauri. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono ottimizzare i tuoi flussi di lavoro dentali e fornire risultati clinici superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti