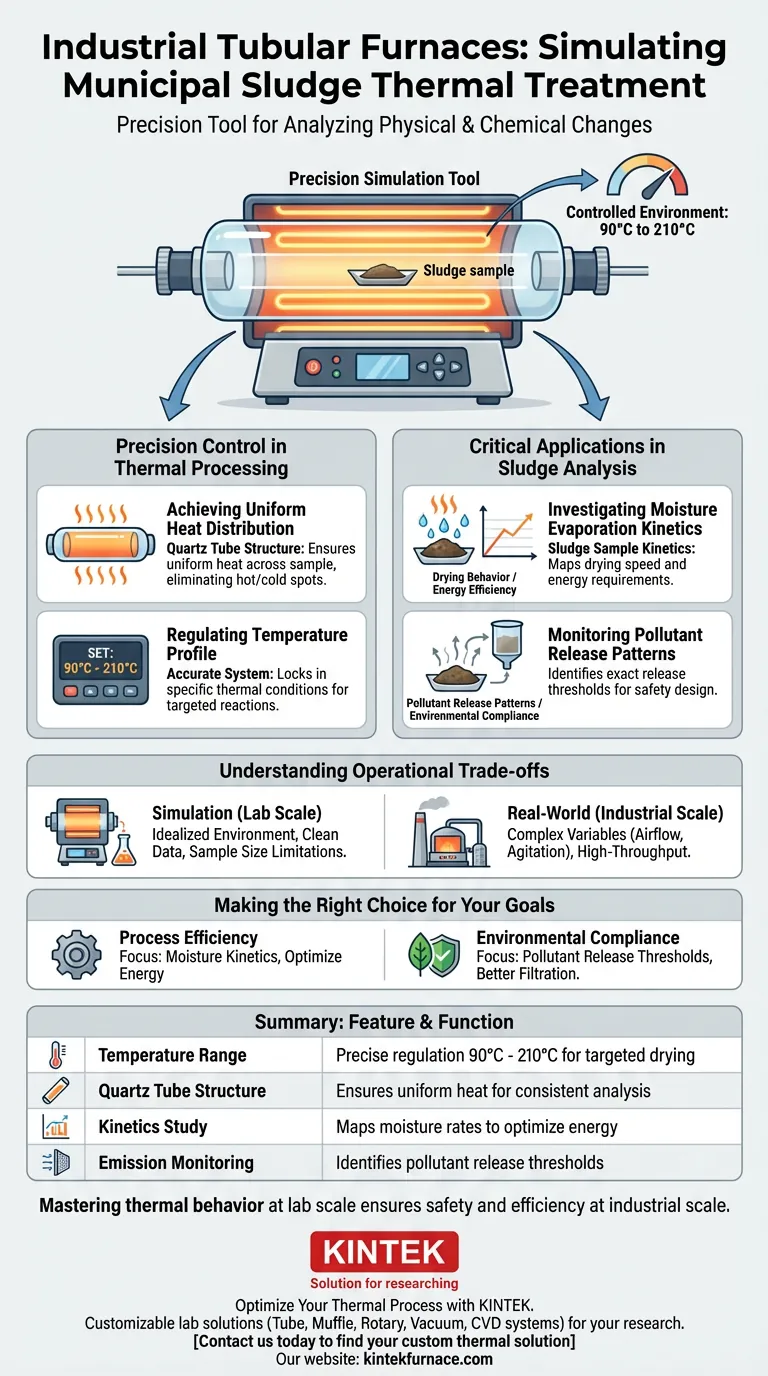

Il ruolo primario di un forno tubolare industriale in questo contesto è quello di fungere da strumento di simulazione di precisione per il trattamento termico dei fanghi urbani. Fornisce un ambiente controllato, tipicamente compreso tra 90°C e 210°C, consentendo agli operatori di trattare campioni di fango con calore uniforme per analizzarne le modifiche fisiche e chimiche.

Il forno tubolare industriale funge da banco di prova di laboratorio per il trattamento termico. Utilizzando una struttura a tubo di quarzo e una precisa regolazione della temperatura, consente ai ricercatori di modellare accuratamente il comportamento dei fanghi durante l'essiccazione e il riscaldamento, in particolare per quanto riguarda la perdita di umidità e le emissioni di inquinanti.

Controllo di precisione nel trattamento termico

Ottenere una distribuzione uniforme del calore

Il vantaggio principale di questo forno è la sua struttura a tubo di quarzo. A differenza dei forni standard che possono presentare punti caldi o freddi, il design tubolare assicura che il calore venga applicato uniformemente su tutto il campione. Questa uniformità è indispensabile per l'accuratezza scientifica.

Regolazione del profilo di temperatura

Il sistema utilizza un accurato sistema di controllo della temperatura per mantenere condizioni termiche specifiche. La capacità di bloccare le temperature tra 90°C e 210°C è fondamentale perché diverse reazioni chimiche e cambiamenti fisici avvengono a soglie di calore molto specifiche.

Applicazioni critiche nell'analisi dei fanghi

Indagine sulla cinetica di evaporazione dell'umidità

Una delle funzioni principali del forno è lo studio del comportamento di essiccazione. Sottoponendo i fanghi a calore controllato, i ricercatori possono mappare la cinetica di evaporazione dell'umidità. Questi dati rivelano la velocità con cui i fanghi si asciugano e quanta energia è necessaria per raggiungere un determinato livello di secchezza.

Monitoraggio dei modelli di rilascio di inquinanti

I fanghi urbani contengono spesso contaminanti volatili. Il forno tubolare consente l'isolamento e lo studio dei modelli di rilascio di inquinanti. Capire esattamente a quale temperatura vengono rilasciati specifici inquinanti aiuta nella progettazione di impianti di trattamento su larga scala più sicuri e conformi alle normative ambientali.

Comprensione dei compromessi operativi

Simulazione vs. Complessità del mondo reale

Sebbene il forno tubolare sia eccellente per ottenere dati puliti, rappresenta un ambiente idealizzato. Elimina le variabili presenti nei forni industriali di grandi dimensioni, come il flusso d'aria non uniforme o l'agitazione meccanica.

Limitazioni delle dimensioni del campione

Questa attrezzatura è progettata per l'indagine su campioni, non per l'elaborazione di massa. È uno strumento diagnostico e di ricerca destinato all'ottimizzazione dei parametri, piuttosto che una macchina per lo smaltimento dei rifiuti ad alto volume.

Fare la scelta giusta per i tuoi obiettivi

Per massimizzare il valore di un forno tubolare industriale, allinea le sue capacità con i tuoi specifici requisiti di dati:

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza il forno per determinare la cinetica di evaporazione dell'umidità precisa, consentendoti di ottimizzare l'uso dell'energia nei sistemi di essiccazione più grandi.

- Se il tuo obiettivo principale è la conformità ambientale: Utilizza il controllo della temperatura per identificare le soglie esatte in cui vengono rilasciati gli inquinanti, aiutandoti a progettare migliori protocolli di filtrazione e depurazione.

Padroneggiare il comportamento termico dei fanghi su scala di laboratorio è il modo più efficace per garantire sicurezza ed efficienza su scala industriale.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento dei fanghi |

|---|---|

| Intervallo di temperatura | Regolazione precisa tra 90°C e 210°C per un'essiccazione mirata |

| Struttura a tubo di quarzo | Garantisce una distribuzione uniforme del calore per un'analisi coerente dei campioni |

| Studio della cinetica | Mappa i tassi di evaporazione dell'umidità per ottimizzare l'efficienza energetica |

| Monitoraggio delle emissioni | Identifica le soglie di temperatura specifiche per il rilascio di inquinanti |

Ottimizza il tuo processo termico con KINTEK

Pronto a trasformare la tua ricerca sul trattamento dei fanghi in un successo su scala industriale? Supportato da R&D e produzione esperti, KINTEK offre una vasta gamma di soluzioni di laboratorio personalizzabili, inclusi sistemi a tubo, muffola, rotativi, sottovuoto e CVD, specificamente progettati per soddisfare le tue esigenze uniche di alta temperatura.

I nostri forni progettati con precisione consentono ai ricercatori di modellare accuratamente la cinetica dell'umidità e gli impatti ambientali, garantendo che la tua struttura raggiunga la massima efficienza e conformità.

Contattaci oggi per trovare la tua soluzione termica personalizzata

Guida Visiva

Riferimenti

- Yun Xu, Heng Chen. Study on Drying of Municipal Sludge and Pollutants Release Characteristics. DOI: 10.3390/pr13010053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%