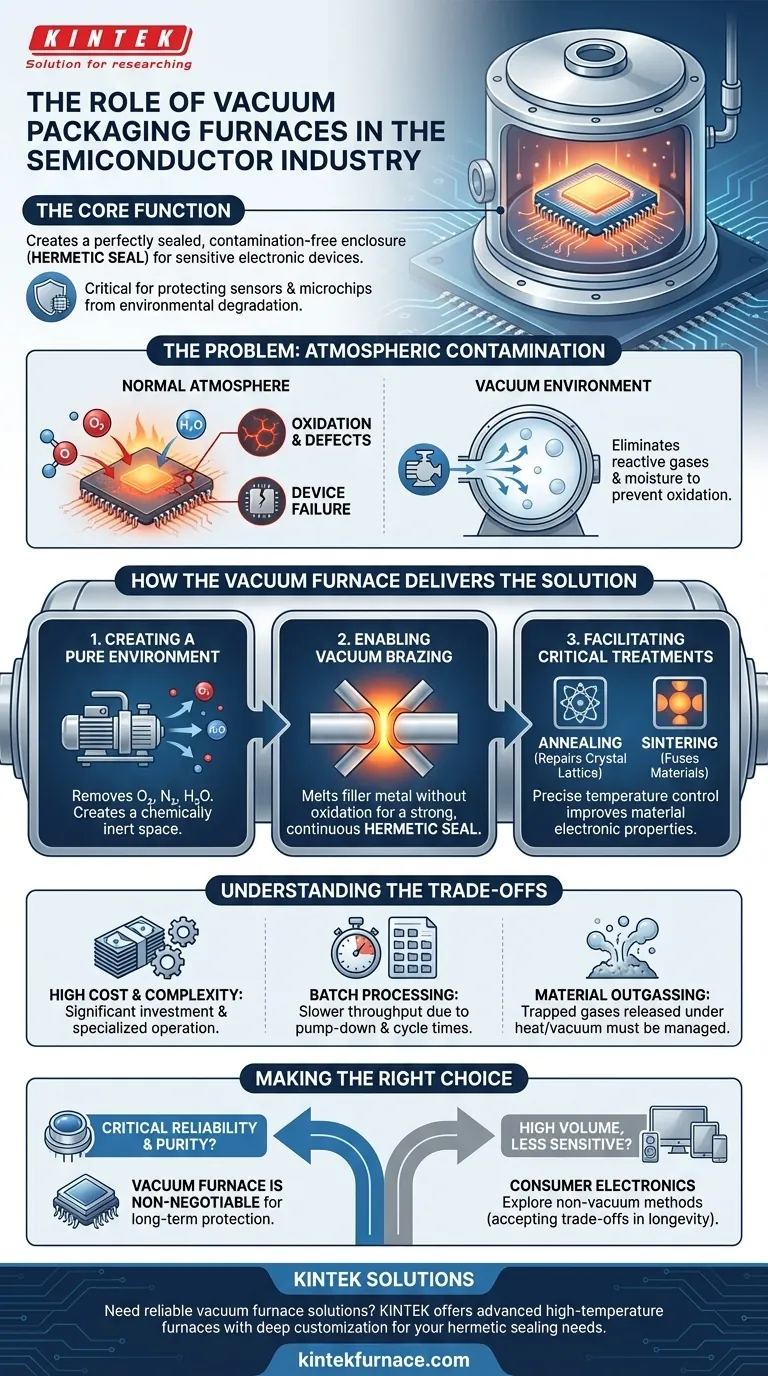

Nella sua essenza, un forno per il confezionamento sottovuoto è una camera specializzata ad alta temperatura utilizzata nella produzione di semiconduttori per creare un involucro perfettamente sigillato e privo di contaminazione attorno a un dispositivo elettronico sensibile. Questo processo, che spesso comporta la brasatura sottovuoto, non è semplicemente per il "confezionamento" in senso convenzionale; è una fase critica per sigillare ermeticamente componenti come sensori e microchip, proteggendoli dai fattori ambientali che altrimenti ne causerebbero il degrado e il guasto.

Lo scopo centrale dell'utilizzo di un forno sottovuoto è eliminare la minaccia più grande per l'elettronica ad alte prestazioni durante la lavorazione termica: la contaminazione atmosferica. Rimuovendo l'aria e i suoi elementi reattivi, il forno crea un ambiente ultrapuro in cui i materiali possono essere uniti e trattati senza il rischio che l'ossidazione o le impurità compromettano il dispositivo finale.

Il Problema Fondamentale: La Contaminazione Atmosferica

Perché un'Atmosfera Normale è il Nemico

I dispositivi a semiconduttore sono costruiti con materiali altamente reattivi, specialmente alle alte temperature richieste per la produzione e la sigillatura.

In un'atmosfera normale, elementi come ossigeno e vapore acqueo reagiranno istantaneamente con le superfici calde. Questo processo, noto come ossidazione, crea pellicole indesiderate, altera le proprietà dei materiali e introduce difetti strutturali a livello microscopico.

L'Impatto sulle Prestazioni del Dispositivo

Per un sensore o un circuito integrato ad alta affidabilità, anche una minima quantità di contaminazione o una violazione microscopica della sua tenuta può essere catastrofica.

Questi difetti possono portare a rumore del segnale, deriva delle prestazioni, riduzione della vita operativa o guasto immediato del dispositivo. L'obiettivo della lavorazione sottovuoto è prevenire questi problemi prima che possano mai formarsi.

Come un Forno Sottovuoto Fornisce la Soluzione

Creare un Ambiente Chimicamente Puro

La funzione primaria del vuoto è rimuovere l'aria all'interno della camera del forno. Questo atto elimina i gas reattivi — principalmente ossigeno e azoto — e il vapore acqueo che altrimenti interferirebbero con processi delicati.

Ciò crea un ambiente stabile, prevedibile e chimicamente inerte, essenziale per il lavoro di alta precisione della fabbricazione e del confezionamento dei semiconduttori.

Abilitare la Sigillatura ad Alta Temperatura

L'applicazione più importante per un forno di confezionamento è abilitare la brasatura sottovuoto. La brasatura è un processo in cui un metallo d'apporto viene fuso per unire due componenti, come un microchip e il suo involucro protettivo.

Eseguire questo sottovuoto impedisce che il metallo d'apporto e i componenti stessi si ossidino. Il risultato è una sigillatura ermetica pulita, forte e continua, impermeabile a gas o umidità, che protegge permanentemente il dispositivo all'interno.

Facilitare Trattamenti Termici Critici

Oltre al semplice confezionamento, i forni sottovuoto sono indispensabili per altri processi termici che assicurano la qualità del silicio stesso.

Processi come la ricottura (che ripara i danni al reticolo cristallino) e la sinterizzazione (che fonde insieme i materiali) richiedono un controllo preciso della temperatura in uno spazio privo di contaminanti. Un vuoto assicura che questi trattamenti migliorino le proprietà elettroniche del materiale senza introdurre reazioni chimiche indesiderate.

Comprendere i Compromessi

Costi Elevati e Complessità

I forni sottovuoto sono apparecchi sofisticati e costosi. Richiedono investimenti di capitale significativi, conoscenze specialistiche per il funzionamento e rigorosi programmi di manutenzione per mantenere l'integrità dei loro sistemi di vuoto.

Resa e Tempo Ciclo

Creare un vuoto di alta qualità non è un processo istantaneo. Aspirare la camera, eseguire il ciclo termico e raffreddare i componenti richiede tempo. Ciò rende la lavorazione in forno sottovuoto un processo batch, intrinsecamente più lento rispetto alle linee di produzione continue basate sull'atmosfera.

Degassamento dei Materiali

Una sfida significativa nella lavorazione sottovuoto è il degassamento, in cui i gas intrappolati nei componenti o nelle pareti del forno vengono rilasciati sotto calore e vuoto. Questi gas rilasciati possono diventare una nuova fonte di contaminazione e devono essere gestiti attentamente dal sistema di pompaggio del forno, aggiungendo un ulteriore livello di complessità al processo.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare un forno sottovuoto è strategica, guidata dal livello richiesto di qualità e affidabilità per il prodotto finale.

- Se la tua attenzione principale è l'affidabilità a lungo termine per dispositivi critici: Un forno per il confezionamento sottovuoto è irrinunciabile per creare una vera tenuta ermetica che garantisca la protezione dal degrado ambientale.

- Se la tua attenzione principale è mantenere la purezza del materiale durante il trattamento termico: Un forno sottovuoto è l'unico modo per eseguire in modo affidabile ricottura o sinterizzazione senza introdurre ossidazione che comprometta le prestazioni elettroniche.

- Se la tua attenzione principale è la produzione ad alto volume di componenti meno sensibili: Potresti esplorare metodi di confezionamento non sottovuoto, ma devi accettare il compromesso intrinseco nella protezione e longevità del dispositivo.

L'uso di un forno sottovuoto non riguarda solo l'involucro; è un passo fondamentale per garantire l'integrità e le prestazioni dei dispositivi a semiconduttore di alto valore.

Tabella Riassuntiva:

| Aspetto | Ruolo nell'Industria dei Semiconduttori |

|---|---|

| Funzione Primaria | Crea un ambiente privo di contaminazione per la sigillatura ermetica e la lavorazione termica. |

| Processi Chiave | Brasatura sottovuoto, ricottura, sinterizzazione per proteggere componenti sensibili. |

| Vantaggi | Previene l'ossidazione, garantisce la longevità del dispositivo e mantiene la purezza del materiale. |

| Sfide | Costi elevati, lavorazione batch e gestione del degassamento. |

Hai bisogno di soluzioni affidabili per forni sottovuoto per il tuo laboratorio di semiconduttori? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura avanzati, inclusi Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche per la sigillatura ermetica e la lavorazione senza contaminazioni. Contattaci oggi stesso per migliorare l'affidabilità e le prestazioni dei tuoi dispositivi!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi