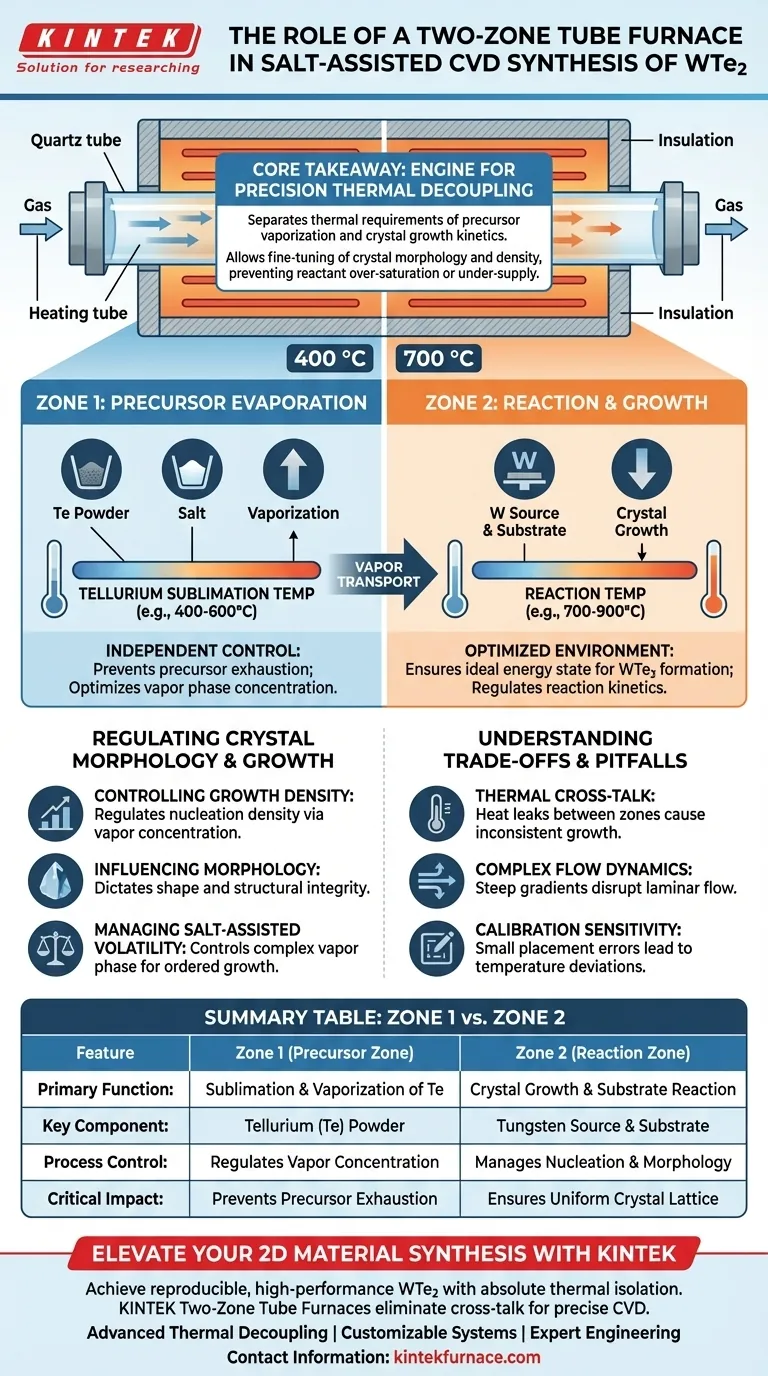

Nella sintesi del ditellururo di tungsteno (WTe2), un forno tubolare a due zone funge da motore per il disaccoppiamento termico di precisione. Questa configurazione consente ai ricercatori di gestire in modo indipendente la temperatura di evaporazione dei precursori di tellurio e la temperatura di reazione della zona tungsteno-substrato. Isolando questi ambienti termici, il sistema fornisce il controllo esatto sulla concentrazione in fase vapore e sulla cinetica di reazione richiesta per produrre cristalli 2D di alta qualità.

Il punto chiave: Un forno a due zone è essenziale per la sintesi di WTe2 perché separa i requisiti termici della vaporizzazione dei precursori dalla cinetica della crescita cristallina. Questa indipendenza consente la messa a punto della morfologia cristallina e della densità di crescita, prevenendo la sovrasaturazione o la sotto-fornitura di reagenti.

Disaccoppiamento delle Fasi di Evaporazione e Reazione

Controllo Indipendente della Vaporizzazione dei Precursori

Nella prima zona, la polvere di tellurio (Te) viene riscaldata alla sua specifica temperatura di sublimazione. Poiché il tellurio ha un requisito termico diverso dalla sorgente di tungsteno, questa zona indipendente impedisce al precursore di esaurirsi troppo rapidamente o di non vaporizzare.

Ottimizzazione dell'Ambiente di Reazione

La seconda zona contiene la sorgente di tungsteno e il substrato, mantenuti a un gradiente di temperatura distinto ottimizzato per il legame chimico. Ciò garantisce che, quando il vapore di tellurio arriva, l'ambiente del substrato si trovi nello stato energetico ideale per facilitare la formazione di WTe2.

Regolazione della Cinetica di Reazione Chimica

Regolando il delta di temperatura tra le due zone, gli operatori possono controllare la velocità della trasformazione chimica. Questa gestione precisa della cinetica di reazione determina se il materiale risultante è un film continuo o fiocchi isolati.

Regolazione della Morfologia e della Crescita Cristallina

Controllo della Densità di Crescita

La concentrazione del vapore di tellurio che raggiunge il substrato è una funzione diretta della temperatura nella prima zona. La zonizzazione precisa consente la regolazione della densità di nucleazione, garantendo che i cristalli non si sovrappongano o si aggreghino in modo incontrollato.

Influenza sulla Morfologia Cristallina

La temperatura nella zona di reazione detta la forma finale e l'integrità strutturale del WTe2. La gestione termica costante su tutto il substrato garantisce una morfologia uniforme, fondamentale per le proprietà elettroniche del materiale.

Gestione della Volatilità Assistita da Sale

Nella CVD assistita da sale, il sale abbassa il punto di fusione dei precursori metallici o ne aumenta la volatilità. Il forno a due zone gestisce la risultante complessa fase vapore, garantendo che la maggiore reattività fornita dal sale non porti a una crescita disordinata.

Comprensione dei Compromessi e delle Insidie

Il Rischio di Interferenza Termica

Una sfida comune nelle configurazioni a due zone è l'interferenza termica, in cui il calore dalla zona a temperatura più alta fuoriesce nella zona a temperatura più bassa. Ciò può causare l'evaporazione del precursore più velocemente del previsto, portando a risultati di crescita incoerenti.

Complessità nelle Dinamiche di Flusso

Poiché le due zone creano un gradiente di temperatura, influenzano anche le dinamiche di flusso del gas all'interno del tubo. Se il gradiente è troppo ripido, può creare turbolenza che interrompe il flusso laminare dei precursori, con conseguente deposizione non uniforme sul substrato.

Sensibilità alla Calibrazione e al Posizionamento

La distanza fisica tra le due zone e il posizionamento dei precursori sono di grande importanza. Piccoli errori nel posizionamento del crogiolo possono portare a deviazioni significative nella temperatura effettiva sperimentata dai materiali rispetto alla temperatura registrata dai sensori del forno.

Applicazione di Questa Configurazione ai Tuoi Obiettivi di Sintesi

Per ottenere i migliori risultati con un forno a due zone, devi allineare i tuoi profili di temperatura con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è l'uniformità su larga area: Mantieni una temperatura di evaporazione stabile e più bassa nella Zona 1 per garantire un apporto lento e costante di vapore di tellurio per un periodo di crescita più lungo.

- Se il tuo obiettivo principale è un'alta densità di nucleazione: Aumenta la temperatura della Zona 1 rispetto alla Zona 2 per creare un ambiente di vapore sovrasaturo che incoraggi molti piccoli siti di crescita.

- Se il tuo obiettivo principale è un'alta cristallinità e purezza: Dai priorità alla temperatura precisa della Zona 2 per fornire sufficiente energia termica affinché gli atomi si dispongano in una struttura reticolare perfetta.

Padroneggiare i gradienti termici indipendenti di un forno a due zone è il percorso definitivo per ottenere nanolamelle di WTe2 riproducibili e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Zona 1 (Zona Precursore) | Zona 2 (Zona di Reazione) |

|---|---|---|

| Funzione Principale | Sublimazione e Vaporizzazione di Te | Crescita Cristallina e Reazione sul Substrato |

| Componente Chiave | Polvere di Tellurio (Te) | Sorgente di Tungsteno e Substrato |

| Controllo del Processo | Regola la Concentrazione del Vapore | Gestisce la Nucleazione e la Morfologia |

| Impatto Critico | Previene l'Esaurimento del Precursore | Garantisce una Struttura Cristallina Uniforme |

Eleva la Tua Sintesi di Materiali 2D con KINTEK

Il ditellururo di tungsteno (WTe2) ad alte prestazioni richiede più del semplice calore; richiede un isolamento termico assoluto. KINTEK fornisce Forni Tubolari a Due Zone leader del settore, progettati specificamente per eliminare l'interferenza termica e fornire i gradienti precisi necessari per la CVD assistita da sale.

Perché scegliere KINTEK per il tuo laboratorio?

- Disaccoppiamento Termico Avanzato: Sistemi di controllo indipendenti per gestire temperature di vaporizzazione e reazione disparate.

- Sistemi Personalizzabili: Supportati da R&S esperti, offriamo sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD su misura per le tue esigenze di ricerca uniche.

- Ingegneria Esperta: I nostri forni sono progettati per la stabilità del flusso laminare e un posizionamento preciso del crogiolo.

Pronto a ottenere risultati riproducibili e di alta purezza? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati." Form)!"

Guida Visiva

Riferimenti

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali materiali sono utilizzati come contenitori sigillati in un forno sperimentale a tubo sottovuoto? Ottimizza i tuoi esperimenti ad alta temperatura

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quale ruolo svolge un forno tubolare a zona singola nella sintesi di ZnPS3? Padroneggiare il profilo termico per materiali stratificati

- Quali sono le aree di applicazione di un forno a tubo da 70 mm? Riscaldamento di precisione per la scienza dei materiali e altro ancora

- Quale ruolo svolge un forno a tubo verticale nella fusione per riduzione del ferronichel? Simulazione di processo esperta

- Cos'è un forno tubolare a tre zone? Ottieni un controllo termico preciso per la lavorazione di materiali avanzati

- Quale ruolo svolge un forno tubolare nella carbonizzazione del carbonio poroso? Padronanza del controllo termico preciso

- Quali temperature di riscaldamento possono raggiungere i forni a tubo? Sblocca la precisione fino a 1800°C per il tuo laboratorio