Il vantaggio fondamentale di un forno a fusione sottovuoto è la sua capacità impareggiabile di controllare l'ambiente di fusione, portando a metalli e leghe eccezionalmente puri. Rimuovendo i gas atmosferici come ossigeno e azoto, il forno previene la contaminazione e reazioni chimiche indesiderate, consentendo la produzione di materiali ad alte prestazioni con proprietà meccaniche superiori e composizioni chimiche precise.

La fusione convenzionale espone il metallo fuso all'aria, introducendo impurità che ne compromettono la qualità finale. Un forno sottovuoto risolve questo problema rimuovendo l'atmosfera stessa, creando un ambiente ultra-pulito essenziale per la produzione di materiali avanzati, sensibili e reattivi.

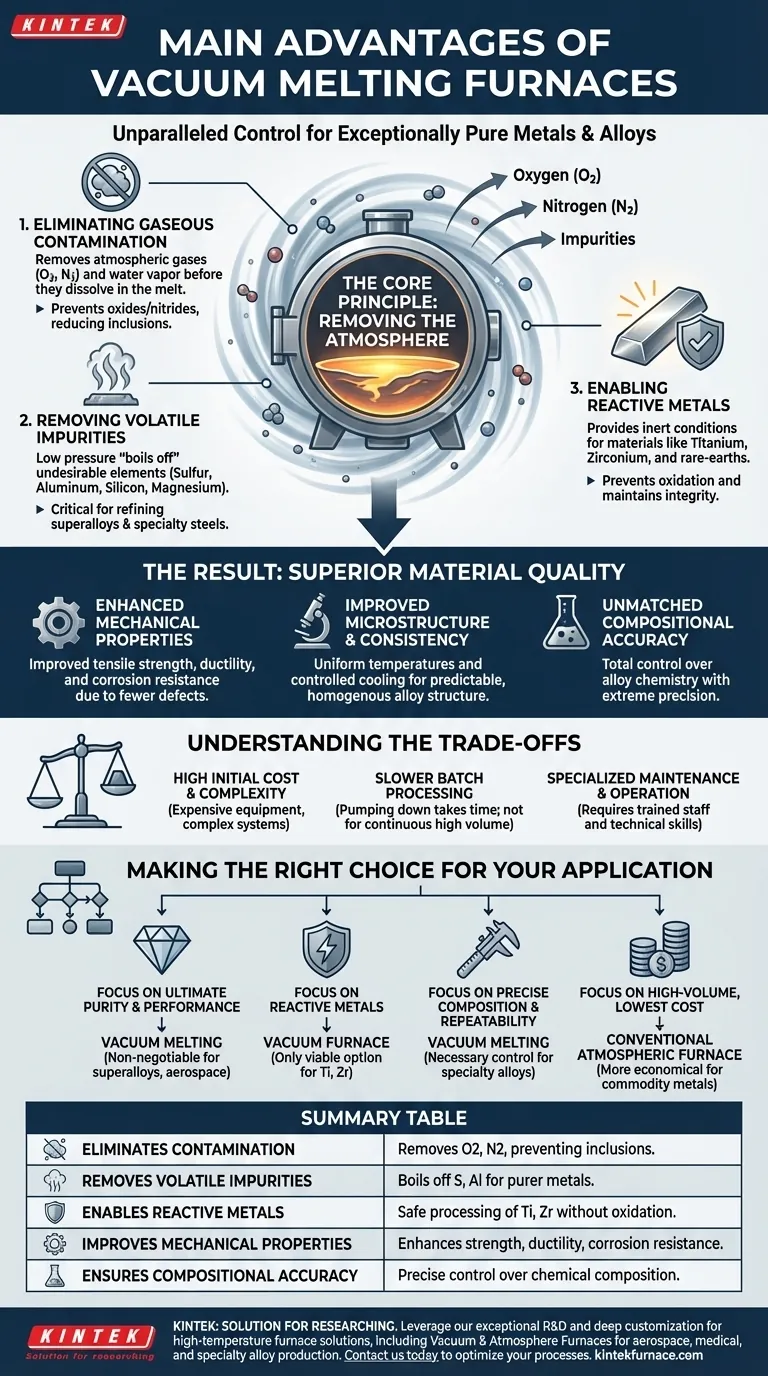

Il principio fondamentale: rimuovere l'atmosfera

La caratteristica distintiva di un forno sottovuoto è la creazione di un ambiente a bassa pressione. Questo singolo fattore guida quasi tutti i suoi vantaggi modificando fondamentalmente la fisica e la chimica del processo di fusione.

Eliminazione della contaminazione gassosa

L'aria atmosferica è composta per circa il 78% da azoto e per il 21% da ossigeno, entrambi i quali possono dissolversi facilmente nel metallo fuso e causare difetti. Un ambiente sottovuoto rimuove questi e altri gas, come il vapore acqueo, prima che possano contaminare il bagno fuso.

Questo processo impedisce la formazione di ossidi e nitruri, che possono creare inclusioni che indeboliscono il materiale finale.

Rimozione delle impurità volatili

L'ambiente a bassa pressione abbassa anche il punto di ebollizione di vari elementi. Ciò consente al forno di "far evaporare" efficacemente e rimuovere impurità indesiderate ad alta tensione di vapore come zolfo, alluminio, silicio e magnesio.

Questa fase di purificazione è fondamentale per raffinare superleghe e acciai speciali dove anche tracce di questi elementi possono degradare le prestazioni.

Abilitare l'uso di metalli reattivi

Metalli come titanio, zirconio ed elementi delle terre rare sono altamente reattivi e si ossideranno aggressivamente se fusi all'aria aperta. Un vuoto fornisce le condizioni inerti necessarie per fondere e legare questi materiali senza comprometterne l'integrità.

Il risultato: qualità del materiale superiore

Controllando l'ambiente con tale precisione, la fusione sottovuoto si traduce direttamente in caratteristiche dei materiali migliorate e più prevedibili. Questo è il motivo per cui la tecnologia è indispensabile in settori ad alto rischio come l'aerospaziale, il medico e la difesa.

Proprietà meccaniche migliorate

I metalli prodotti sottovuoto mostrano costantemente proprietà dei materiali migliorate. Ciò include maggiore resistenza alla trazione, duttilità e resistenza alla corrosione poiché la struttura interna è priva dei difetti e delle inclusioni causate dalla contaminazione.

Microstruttura e consistenza migliorate

La lavorazione sottovuoto fornisce un controllo preciso sull'intero ciclo di fusione e solidificazione. Ciò consente temperature uniformi e velocità di raffreddamento controllate, risultando in una struttura della lega più omogenea e prevedibile.

Questa ripetibilità metallurgica è un vantaggio chiave, assicurando che ogni lotto soddisfi le stesse rigorose specifiche.

Accuratezza composizionale senza pari

Senza interazione atmosferica, i metallurgisti hanno il controllo totale sulla chimica della lega. Gli elementi leganti possono essere aggiunti con estrema precisione, senza timore di perderli a causa dell'ossidazione o di altre reazioni collaterali indesiderate.

Ciò garantisce che il prodotto finale abbia l'esatta composizione chimica richiesta per la sua applicazione.

Comprendere i compromessi

Sebbene potente, la fusione sottovuoto non è la soluzione per ogni applicazione. I suoi vantaggi comportano considerazioni pratiche che devono essere valutate.

Costo iniziale elevato e complessità

I forni sottovuoto sono macchine sofisticate significativamente più costose da acquistare e installare rispetto ai forni atmosferici convenzionali. Il loro funzionamento richiede complessi sistemi di pompe per il vuoto, controlli e ingegneria della camera.

Elaborazione per lotti più lenta

Il processo di pompaggio della camera fino a un vuoto spinto, l'esecuzione della fusione e il raffreddamento del sistema rendono la fusione sottovuoto un processo orientato al lotto. Non è adatto per la produzione continua ad alto volume di metalli di base come l'acciaio strutturale.

Manutenzione e funzionamento specializzati

L'uso e la manutenzione di un forno sottovuoto richiedono un livello tecnico più elevato. Il personale deve essere formato sulla tecnologia del vuoto, sulla rilevazione delle perdite e sulla diagnostica del sistema per garantire che il forno funzioni in modo affidabile.

Fare la scelta giusta per la tua applicazione

La selezione della giusta tecnologia di fusione dipende interamente dai requisiti del prodotto finale.

- Se la tua priorità principale è la purezza e le prestazioni assolute: La fusione sottovuoto è irrinunciabile per la produzione di superleghe, impianti medici e componenti aerospaziali.

- Se la tua priorità principale è la lavorazione di metalli reattivi: Un forno sottovuoto è l'unica opzione praticabile per fondere materiali come titanio o zirconio senza grave degrado.

- Se la tua priorità principale è l'esatta composizione chimica e la ripetibilità: La fusione sottovuoto fornisce il controllo necessario per creare leghe speciali con specifiche rigorose lotto dopo lotto.

- Se la tua priorità principale è l'elevato volume di produzione al costo più basso: Un forno atmosferico convenzionale è molto più economico e pratico per i metalli di qualità merceologica.

In definitiva, la scelta di un forno sottovuoto è un investimento nella qualità del materiale e nel controllo del processo.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elimina la contaminazione | Rimuove i gas atmosferici come ossigeno e azoto per prevenire impurità e inclusioni. |

| Rimuove le impurità volatili | Fa evaporare elementi come zolfo e alluminio per metalli più puri. |

| Abilita la fusione di metalli reattivi | Consente la lavorazione sicura di titanio e zirconio senza ossidazione. |

| Migliora le proprietà meccaniche | Aumenta la resistenza alla trazione, la duttilità e la resistenza alla corrosione. |

| Garantisce l'accuratezza composizionale | Fornisce un controllo preciso sulla composizione chimica per leghe coerenti. |

Pronto a elevare la qualità dei tuoi materiali con soluzioni avanzate di fusione sottovuoto?

In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche.

Che tu sia nel settore aerospaziale, medico o della produzione di leghe speciali, i nostri forni a fusione sottovuoto offrono purezza e prestazioni senza pari. Contattaci oggi per discutere di come possiamo aiutarti a ottenere risultati superiori e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5