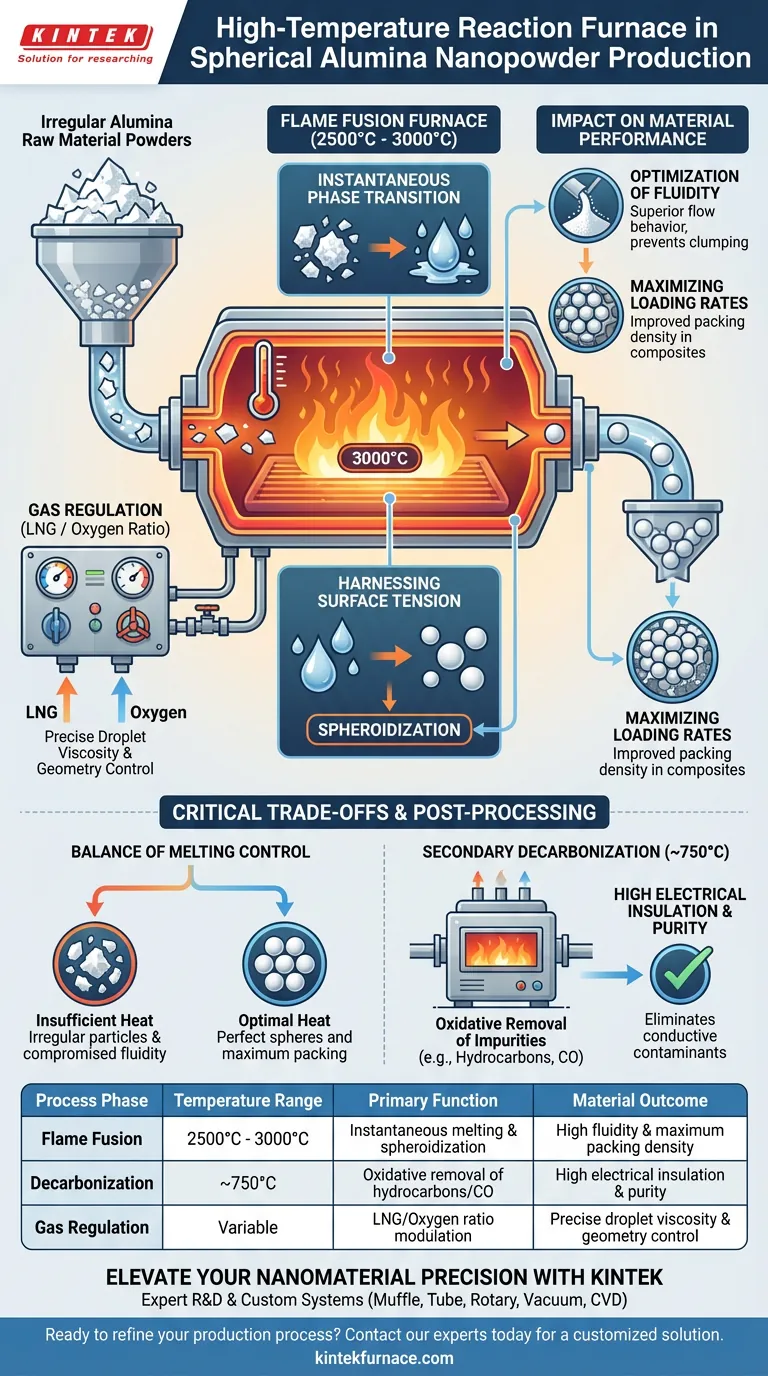

Il forno a reazione ad alta temperatura funge da principale recipiente di trasformazione nel processo di fusione a fiamma, responsabile del cambiamento morfologico del materiale. Genera un ambiente termico estremo, specificamente tra 2500 e 3000 gradi Celsius, per fondere istantaneamente polveri di allumina grezza irregolari in goccioline liquide.

La funzione principale del forno è facilitare una rapida sferoidizzazione attraverso una gestione termica precisa. Controllando l'atmosfera di combustione, il forno detta la tensione superficiale delle goccioline fuse, che determina direttamente la geometria delle particelle e la capacità del materiale finale di impacchettarsi efficientemente nelle applicazioni composite.

Il Meccanismo di Sferoidizzazione

Transizione di Fase Istantanea

Il ruolo fondamentale del forno è superare l'alto punto di fusione dell'allumina.

Mantenendo temperature comprese tra 2500 e 3000 gradi Celsius, il forno costringe la polvere grezza a subire un'immediata transizione di fase da solido a liquido.

Questa rapida fusione è fondamentale per garantire che ogni particella sia completamente fusa prima di uscire dalla zona termica.

Sfruttare la Tensione Superficiale

Una volta che l'allumina è liquefatta, entra in gioco la fisica.

L'ambiente del forno consente alle goccioline liquide di auto-organizzarsi naturalmente in sfere perfette grazie alla tensione superficiale.

Questa trasformazione da particelle irregolari e frastagliate a sfere lisce è il valore aggiunto distintivo del processo di fusione a fiamma.

Controllo della Fusione tramite Rapporti di Gas

Il forno non è solo una fonte di calore; è una camera di reazione sintonizzabile.

Gli operatori regolano il rapporto di flusso tra gas naturale liquefatto (GNL) e ossigeno per modulare le caratteristiche della fiamma.

Questo controllo preciso regola il grado di fusione della polvere, garantendo che le goccioline abbiano la viscosità e la tensione superficiale corrette per circolare efficacemente.

Impatto sulle Prestazioni del Materiale

Ottimizzazione della Fluidità

La forma sferica prodotta nel forno cambia drasticamente il comportamento della polvere in massa.

Le polveri sferiche presentano una fluidità superiore, permettendo loro di fluire come un liquido anziché agglomerarsi come polvere frastagliata.

Massimizzazione dei Tassi di Carico

Poiché le particelle sono sferiche, possono essere impacchettate più strettamente insieme.

Ciò migliora il tasso di carico nei materiali compositi, consentendo ai produttori di inserire più allumina funzionale in un dato volume di resina o legante.

Compromessi Critici e Post-Elaborazione

L'Equilibrio del Controllo della Fusione

Ottenere sfere perfette richiede un delicato equilibrio nel rapporto GNL/Ossigeno.

Se la temperatura o il tempo di permanenza sono insufficienti, la polvere non si fonderà completamente, risultando in forme irregolari che compromettono la fluidità.

Al contrario, ambienti termici aggressivi devono essere gestiti per mantenere la distribuzione granulometrica.

Il Ruolo della Decarburazione Secondaria

Mentre il forno di fusione opera fino a 3000°C per modellare la particella, non rimuove necessariamente tutte le impurità.

È necessario un processo secondario ad alta temperatura, spesso eseguito a 750 gradi Celsius, per la decarbonizzazione.

Questo passaggio utilizza reazioni ossidative per rimuovere impurità adsorbite come acetaldeide, idrocarburi e monossido di carbonio.

Senza questo trattamento termico secondario, il carbonio residuo può creare resistenza termica o percorsi conduttivi indesiderati, minando le proprietà di isolamento elettrico del composito finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua produzione di nanopolveri di allumina, allinea i parametri del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'Impacchettamento Fisico e il Flusso: Dai priorità al controllo preciso del rapporto GNL/Ossigeno nell'intervallo 2500–3000°C per garantire la massima sferoidizzazione e tensione superficiale.

- Se il tuo obiettivo principale è l'Isolamento Elettrico: Assicurati che il tuo processo includa una distinta fase di decarbonizzazione a 750°C per eliminare le impurità carboniose che agiscono come contaminanti conduttivi.

Il forno non è semplicemente un riscaldatore, ma uno strumento di precisione per ingegnerizzare simultaneamente la geometria delle particelle e la chimica superficiale.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Primaria | Risultato del Materiale |

|---|---|---|---|

| Fusione a Fiamma | 2500°C - 3000°C | Fusione istantanea e sferoidizzazione | Alta fluidità e massima densità di impacchettamento |

| Decarburazione | ~750°C | Rimozione ossidativa di idrocarburi/CO | Alto isolamento elettrico e purezza |

| Regolazione del Gas | Variabile | Modulazione del rapporto GNL/Ossigeno | Controllo preciso della viscosità e della geometria delle goccioline |

Eleva la Precisione dei Tuoi Nanomateriali con KINTEK

Sblocca prestazioni superiori dei materiali con ingegneria termica avanzata. Sia che tu stia ottimizzando l'allumina sferica per compositi ad alto carico o garantendo un isolamento elettrico di picco attraverso una decarbonizzazione precisa, KINTEK fornisce l'esperienza di cui hai bisogno.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. Tutti i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le esigenze atmosferiche e termiche uniche della tua specifica applicazione.

Pronto a perfezionare il tuo processo di produzione? Contatta i nostri esperti oggi stesso per progettare una soluzione di forno personalizzata che garantisca l'eccellenza del materiale.

Guida Visiva

Riferimenti

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo dell'elio ad alta purezza nella levitazione elettromagnetica? Chiave per la regolazione termica rapida

- Perché i nanotubi di carbonio sono considerati adsorbenti superiori? Rimozione efficiente di gas organici nocivi

- Qual è lo scopo dell'iniezione di argon bottom-entry? Migliorare la sicurezza delle batterie agli ioni di litio e l'efficienza di spurgo

- Come influisce il trattamento termico a 500°C sulle leghe a memoria di forma Ni-Ti? Ottimizzare le prestazioni e l'uniformità del materiale

- Qual è la funzione di un forno ad alta temperatura da laboratorio nel pretrattamento della polvere di guscio d'uovo? Ottimizzazione dei compositi AA6061

- Qual è la funzione principale di un forno ad aria forzata nella sintesi di SnmCunOx-t? Master Chemical Foaming

- Perché un sistema di controllo preciso della temperatura è essenziale per la carbonizzazione del legno? Ottenere una fedeltà di forma perfetta

- Qual è l'obiettivo di eseguire un trattamento di ricottura? Migliorare la plasticità e il rilassamento delle tensioni per i compositi in alluminio