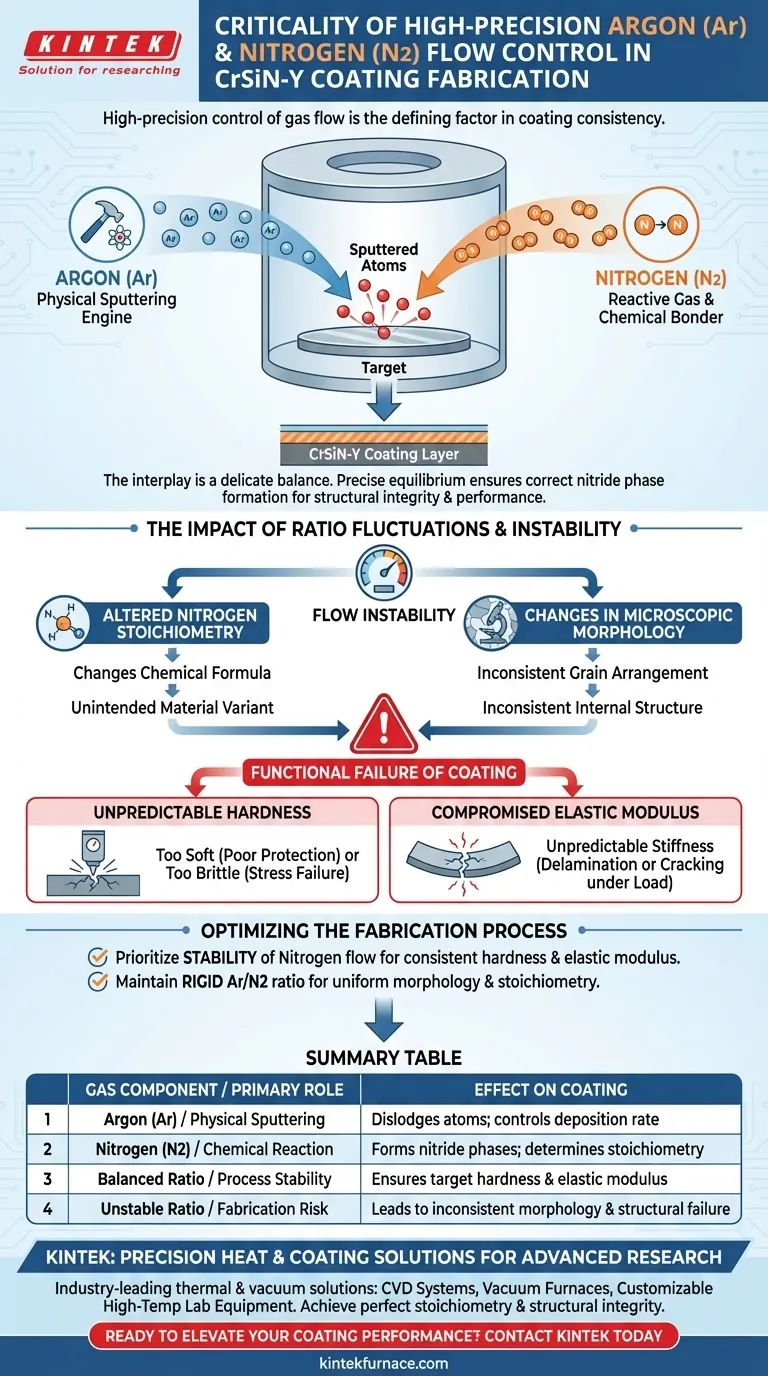

Il controllo ad alta precisione del flusso di gas è il fattore determinante nella coerenza del rivestimento. Nel processo di fabbricazione del CrSiN-Y, il rapporto specifico tra argon e azoto determina direttamente la composizione chimica (stechiometria) dello strato finale. Anche lievi fluttuazioni in questo equilibrio alterano la struttura fisica del rivestimento, compromettendo fondamentalmente le sue proprietà meccaniche come durezza ed elasticità.

L'interazione tra argon e azoto è un delicato equilibrio tra forza fisica e reazione chimica. Mantenere un preciso equilibrio garantisce la corretta formazione delle fasi nitruro, essenziali per l'integrità strutturale e le prestazioni del rivestimento.

I Ruoli Distinti dei Gas di Lavoro

Per capire perché la precisione è non negoziabile, devi prima comprendere i ruoli contrastanti ma complementari che questi due gas svolgono all'interno della camera a vuoto.

L'Argon Guida lo Sputtering Fisico

L'argon funge da motore meccanico del processo. Viene utilizzato esclusivamente per lo sputtering fisico degli atomi target.

Bombardando il materiale target, l'argon disloca gli atomi nell'ambiente di vuoto. Senza un flusso stabile di argon, la velocità con cui il materiale sorgente viene rilasciato diventa imprevedibile.

L'Azoto Guida la Reazione Chimica

L'azoto agisce come gas reattivo. Il suo scopo è quello di legarsi chimicamente con gli atomi sputerizzati per creare le necessarie fasi nitruro.

La disponibilità di azoto determina l'efficacia con cui si forma il composto CrSiN-Y. Trasforma il materiale grezzo sputerizzato in un rivestimento ceramico funzionale.

L'Impatto delle Fluttuazioni del Rapporto

La sfida critica in questo processo è che i gas devono essere bilanciati tra loro in tempo reale. Sono necessari controllori di flusso di massa ad alta precisione per mantenere il necessario equilibrio di pressione parziale.

Alterazione della Stechiometria dell'Azoto

Il rischio principale dell'instabilità del flusso è un cambiamento nella stechiometria dell'azoto.

Se il rapporto deriva, la formula chimica del rivestimento cambia al volo. Non stai più producendo il materiale inteso, ma piuttosto una variante con diversi rapporti di legame chimico.

Cambiamenti nella Morfologia Microscopica

Questi spostamenti chimici si manifestano fisicamente nella microstruttura del rivestimento.

La morfologia microscopica—l'effettiva disposizione dei grani e delle strutture all'interno del rivestimento—dipende dal rapporto dei gas. Un flusso incoerente si traduce in una struttura interna incoerente.

I Rischi dell'Instabilità del Flusso

Quando il rapporto dei gas fluttua, le conseguenze non sono solo estetiche; si traducono in un fallimento funzionale delle specifiche di progettazione del rivestimento.

Durezza Imprevedibile

La durezza del rivestimento CrSiN-Y è direttamente collegata alla formazione di specifiche fasi nitruro.

Se il flusso di azoto diminuisce o aumenta rispetto all'argon, la stechiometria risultante non raggiungerà la durezza desiderata. Il rivestimento potrebbe diventare troppo morbido per proteggere il substrato o troppo fragile per sopportare lo stress.

Modulo Elastico Compromesso

Il modulo elastico, ovvero la rigidità del rivestimento, è ugualmente sensibile al rapporto dei gas.

Le variazioni nella miscela di gas portano a un'elasticità imprevedibile. Ciò può causare la delaminazione o la fessurazione del rivestimento sotto carichi che era progettato per sopportare.

Ottimizzazione del Processo di Fabbricazione

Ottenere un rivestimento CrSiN-Y ad alte prestazioni richiede di dare priorità alla stabilità del sistema di controllo del flusso di massa al di sopra di tutte le altre variabili.

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità alla stabilità del flusso di azoto per garantire una formazione costante delle fasi nitruro, che governa la durezza e il modulo elastico.

- Se il tuo obiettivo principale è l'uniformità strutturale: Mantieni un rapporto argon-azoto rigido per prevenire variazioni nella morfologia microscopica e nella stechiometria.

La precisione nella regolazione dei gas è l'unico modo per trasformare atomi sputerizzati grezzi in una superficie affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Componente del Gas | Ruolo Primario | Effetto sul Rivestimento |

|---|---|---|

| Argon (Ar) | Sputtering Fisico | Disloca gli atomi target; controlla la velocità di deposizione |

| Azoto (N2) | Reazione Chimica | Forma fasi nitruro; determina la stechiometria |

| Rapporto Bilanciato | Stabilità del Processo | Garantisce durezza e modulo elastico desiderati |

| Rapporto Instabile | Rischio di Fabbricazione | Porta a morfologia incoerente e fallimento strutturale |

Soluzioni di Riscaldamento di Precisione e Rivestimento per la Ricerca Avanzata

La coerenza nella fabbricazione di rivestimenti dipende dalla precisione delle tue attrezzature. KINTEK fornisce soluzioni termiche e sottovuoto leader del settore, tra cui sistemi CVD, forni sottovuoto e attrezzature personalizzabili per alte temperature da laboratorio progettate per soddisfare le rigorose esigenze della scienza dei materiali.

Supportati da R&S esperti e produzione di livello mondiale, ti aiutiamo a ottenere una stechiometria e un'integrità strutturale perfette per le tue esigenze materiali uniche.

Pronto a migliorare le prestazioni dei tuoi rivestimenti?

Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema di pirolisi assistita da microonde a bassa temperatura sotto vuoto per LCP? (Guida avanzata)

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- Perché i target di Cu2O e Ga2O3 sono preferiti per i film di CuGaO2? Ottenere precisione nello sputtering della delafossite

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Quale ruolo svolge un forno da laboratorio nel TiO2 drogato con W? Garantire la stabilità del precursore per nanopolveri ad alta purezza

- Qual è la funzione dei forni per trattamenti termici di solubilizzazione e invecchiamento? Ottimizzare le proprietà dell'acciaio inossidabile 17-4 PH

- Perché i precursori di catalizzatori bimetallici a base di nichel devono essere trattati in un forno ad aria calda ventilata? Prevenire il cedimento strutturale

- Perché è necessario determinare il limite di iperraffreddamento quando si misura il calore di fusione? Ottimizza la tua ricerca sui materiali