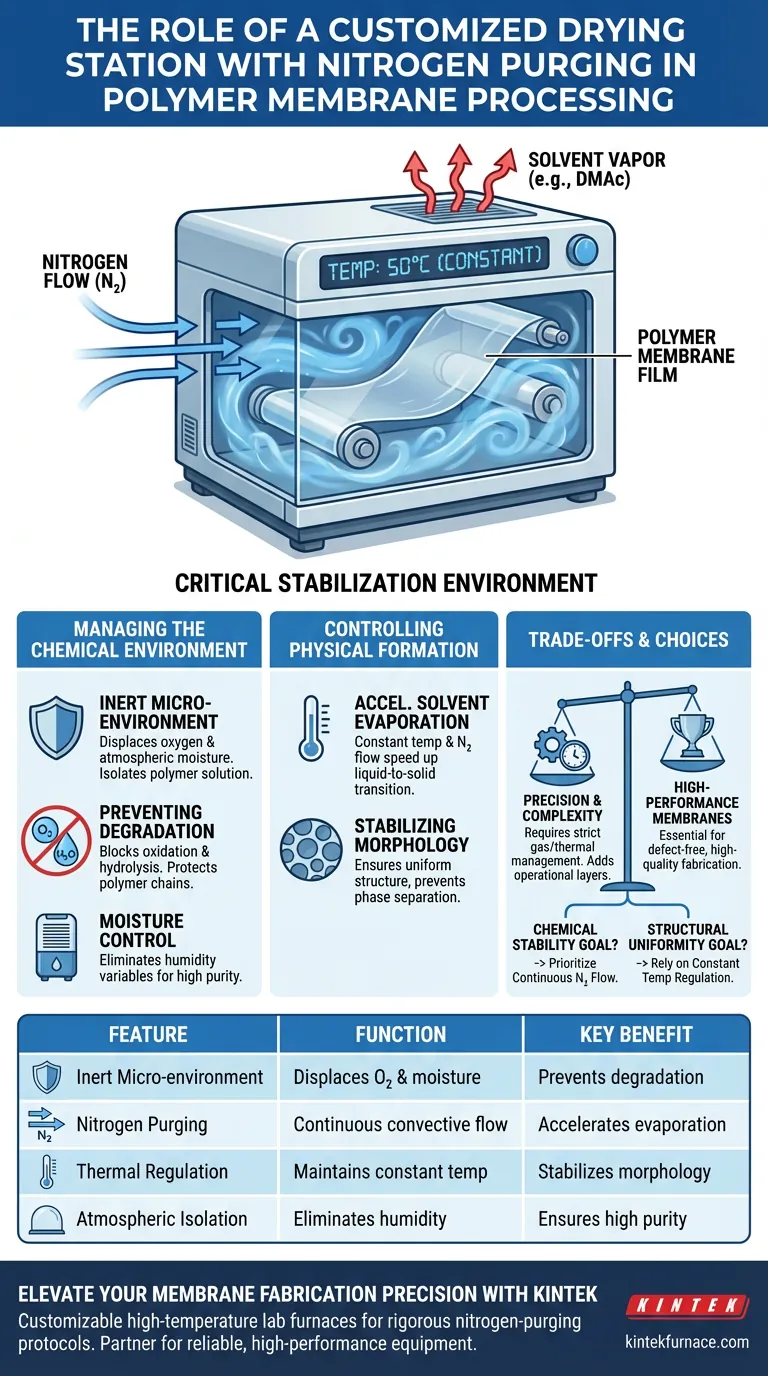

Una stazione di essiccazione personalizzata con spurgo di azoto funge da ambiente di stabilizzazione critico per la lavorazione di membrane in miscela polimerica. Il suo ruolo principale è quello di creare un microambiente inerte controllato che accelera l'evaporazione dei solventi, come il DMAc, isolando al contempo il materiale dalle variabili atmosferiche. Mantenendo una temperatura costante e un flusso di gas continuo, la stazione previene il degrado chimico e garantisce che la struttura fisica della membrana si sviluppi correttamente.

Eliminando l'umidità atmosferica e l'ossigeno, lo spurgo di azoto protegge il polimero dall'ossidazione e dall'idrolisi, bloccando al contempo la morfologia desiderata durante la fase più vulnerabile della formazione del film.

Gestione dell'ambiente chimico

Creazione di un'atmosfera inerte

Il rischio più significativo durante la colata della membrana è l'esposizione a elementi reattivi nell'aria. Un flusso continuo di azoto sposta l'atmosfera standard circostante la membrana.

Ciò crea un microambiente inerte, isolando efficacemente la soluzione polimerica.

Prevenzione del degrado chimico

Molti polimeri sono suscettibili al degrado se esposti all'aria durante la transizione da liquido a solido. In particolare, lo scudo di azoto previene l'ossidazione, che può degradare le catene polimeriche.

Previene anche l'idrolisi, una reazione con vapore acqueo che può alterare le proprietà chimiche della membrana.

Controllo dell'umidità

L'umidità atmosferica è una variabile importante che può causare difetti nella formazione della membrana. La stazione di essiccazione garantisce che il materiale venga lavorato in una zona priva di umidità.

Questo isolamento è essenziale per mantenere la purezza della miscela polimerica durante la fase iniziale di colata.

Controllo della formazione fisica

Accelerazione dell'evaporazione del solvente

La stazione è tipicamente impostata per mantenere una temperatura costante, ad esempio 50 °C. In combinazione con il flusso convettivo di azoto, ciò accelera la rimozione di solventi come il DMAc.

Un'evaporazione rapida e controllata è necessaria per far passare efficientemente la membrana da uno stato liquido a un film solido.

Stabilizzazione della morfologia

La velocità e l'uniformità della rimozione del solvente determinano direttamente la struttura finale della membrana. Un processo di essiccazione incontrollato può portare a separazione di fase o strutture porose incoerenti.

Lo spurgo di azoto aiuta a stabilizzare la morfologia mista, garantendo che la struttura interna della membrana si formi come previsto.

Comprensione dei compromessi

Il requisito della precisione

L'efficacia di questo sistema si basa interamente sulla coerenza. Una fluttuazione nel flusso di azoto o nella temperatura interrompe immediatamente il microambiente inerte.

Se il flusso viene interrotto, l'umidità atmosferica può rientrare nella camera, annullando i benefici protettivi.

Complessità dell'attrezzatura

A differenza dell'essiccazione all'aria aperta, questo approccio richiede attrezzature specializzate per mantenere il microambiente. È necessario gestire rigorosamente le forniture di gas e i regolatori termici.

Ciò aggiunge un livello di complessità operativa rispetto ai metodi di essiccazione passiva, ma è necessario per la fabbricazione di membrane di alta qualità.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua lavorazione di membrane, allinea la tua strategia di essiccazione alle tue specifiche esigenze di materiale.

- Se il tuo obiettivo principale è la stabilità chimica: Dai priorità al flusso continuo di azoto per prevenire idrolisi e ossidazione in catene polimeriche chimicamente sensibili.

- Se il tuo obiettivo principale è l'uniformità strutturale: Affidati alla regolazione della temperatura costante per controllare i tassi di evaporazione del solvente e stabilizzare la morfologia interna della membrana.

La precisione nella fase di essiccazione è spesso la differenza tra un film difettoso e una membrana ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione delle membrane | Beneficio chiave |

|---|---|---|

| Microambiente inerte | Sposta ossigeno e umidità atmosferica | Previene il degrado per ossidazione e idrolisi |

| Spurgo di azoto | Fornisce flusso di gas convettivo continuo | Accelera l'evaporazione del solvente (es. DMAc) |

| Regolazione termica | Mantiene temperatura costante (es. 50°C) | Stabilizza la morfologia e la struttura dei pori |

| Isolamento atmosferico | Elimina le variabili di umidità | Garantisce elevata purezza e uniformità strutturale |

Migliora la precisione della tua fabbricazione di membrane

Ottenere la morfologia polimerica perfetta richiede un controllo assoluto sul tuo ambiente termico e chimico. KINTEK fornisce soluzioni leader del settore supportate da R&D esperta e produzione di precisione.

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le rigorose esigenze dei tuoi protocolli di spurgo di azoto ed essiccazione. Non lasciare che le variabili atmosferiche compromettano la tua ricerca: collabora con KINTEK per attrezzature affidabili e ad alte prestazioni.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni da laboratorio personalizzati

Guida Visiva

Riferimenti

- Chamaal Karunaweera, John P. Ferraris. Carbon–Carbon Composite Membranes Derived from Small-Molecule-Compatibilized Immiscible PBI/6FDA-DAM-DABA Polymer Blends. DOI: 10.3390/separations11040108

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono gli scopi principali dell'utilizzo di un flusso di argon ad alta purezza durante la pirolisi delle membrane CMS? Ottenere risultati di alta purezza

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Perché i sistemi poliuretanici reattivi sono al centro dell'analisi termica nella rifinizione della pelle? Bilanciare sicurezza ed estetica

- Perché l'attrezzatura di trattamento termico ad alte prestazioni e ad alta temperatura è essenziale per la calcinazione dell'ossido di rame a 900°C?

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva

- Quali sono i vantaggi dell'utilizzo di un reattore a flusso a letto fisso? Strumenti di precisione per l'attività catalitica di decomposizione dell'ammoniaca

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Quale ruolo gioca l'aggiunta di NaCl come diluente nella SHS del Diboruro di Titanio? Sintesi di Nanopolveri Master